Presse in cloud

Quest’anno ad EMO2019 daremo dimostrazione pratica di come le nostre macchine possono diventare smart.

Il nostro software Calipso, creato internamente da Mecolpress per il controllo statistico dello stampaggio, consente di monitorare l’attività della pressa durante tutto il ciclo di produzione.

È uno strumento prezioso per analizzare la produzione ed intervenire dove necessario per ottimizzarla.

Questo software intelligente per l’analisi del processo produttivo, prevede inoltre una sofisticata tecnologia per la gestione degli scarti.

Una volta prodotti tutti questi dati, sarà possibile storicizzarli, analizzarli ed importarli nel sistema gestionale del cliente.

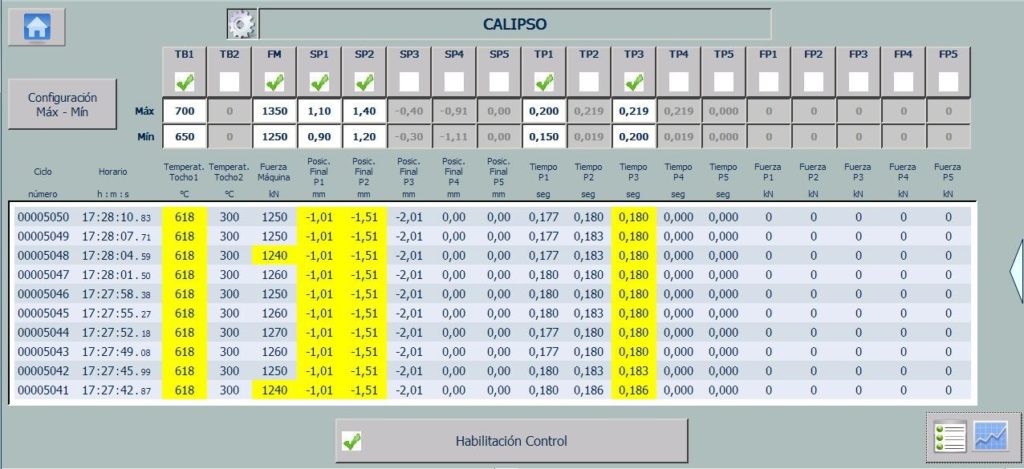

Per ogni ciclo macchina, vengono registrati una serie di parametri, sul pannello operatore, vengono visualizzati in forma tabellare gli ultimi 10 cicli.

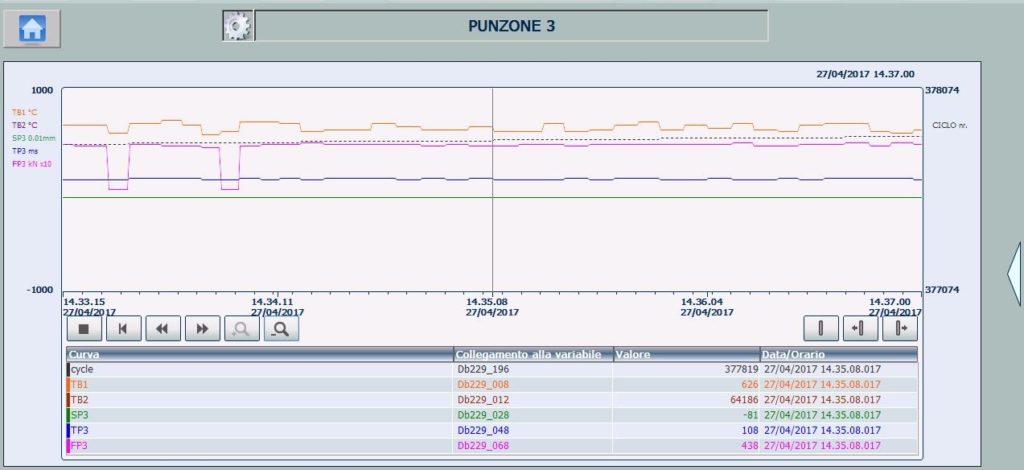

I parametri vengono inoltre registrati (ultimi 10000 cicli) e visualizzati sottoforma di trend.

Tramite il trend è possibile eseguirne un controllo incrociato, in modo da evidenziare le cause di eventuali difformità.

Un esempio:

Alla fiera EMO2019 di Hannover presentiamo però qualcosa in più:

una dimostrazione pratica, un esempio di come le nostre macchine possono comunicare con sistemi e dispositivi esterni.

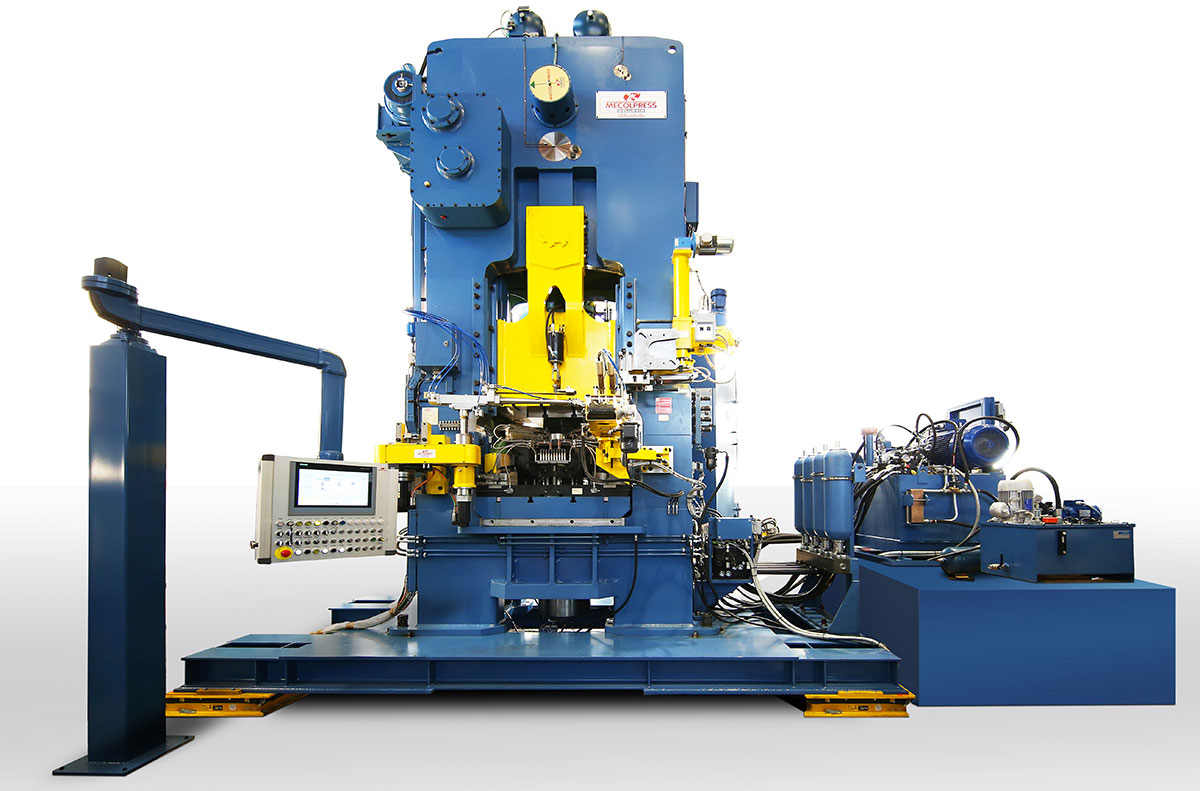

Grazie alla collaborazione col reparto Industrial IoT di Smeup, è stato possibile integrare la nostra nuovissima pressa meccanica HEAVY 400 e l’idraulica ME 100 con la loro piattaforma IoT.

Le informazioni di produzione rilevate da Calipso possono essere così visualizzate attraverso delle dashboards, dei cruscotti di visualizzazione real time per una comprensione ottimale dei dati raccolti dal campo.

La prima necessità conseguente alla raccolta di dati è quella di rappresentarli in modo chiaro e comprensibile. Le dashboards renderanno chiaro, a prima vista, cosa sta succedendo. Il dato viene da subito trasformato in informazione.

La creazione delle dashboards avviene tramite uno strumento web semplice, intuitivo e di grande impatto visivo. Guardare qualcosa che sta avvenendo nel momento stesso in cui state osservando, è molto diverso dal vedere dati in differita. In un panorama dove la velocità nel prendere decisioni è un fattore determinante, questi strumenti offrono un importante contributo.

È possibile monitorare tutto questo, oltre che in locale, anche in cloud: aspetto molto interessante in quanto è possibile, tramite un semplice browser, visualizzare il risultato tramite qualsiasi strumento connesso alla rete, dallo smartphone al tablet al pc, potrete sempre prendere visione dei dati raccolti, il tutto in real time!

Monitorare l’attività della pressa, avere le informazioni che ci interessano sempre a portata di mano, ottenere importanti allert o messaggi utili ad esempio ad una manutenzione predittiva, è un plus interessante anche per il settore dello stampaggio che oggi più che mai diventa intelligente e al passo con le richieste del mercato!

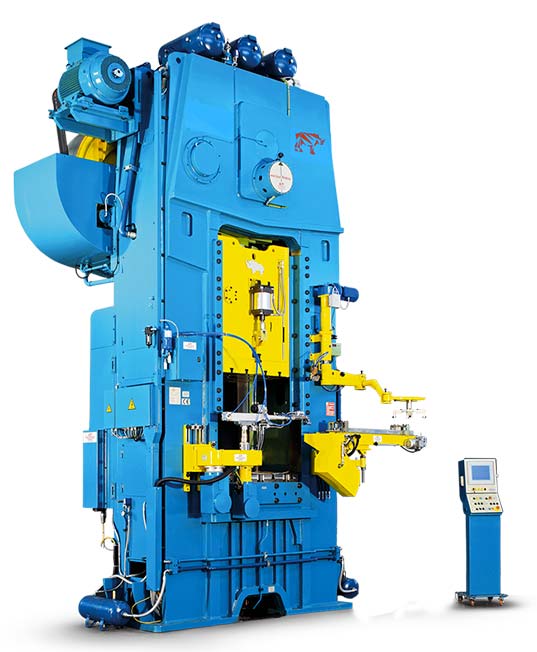

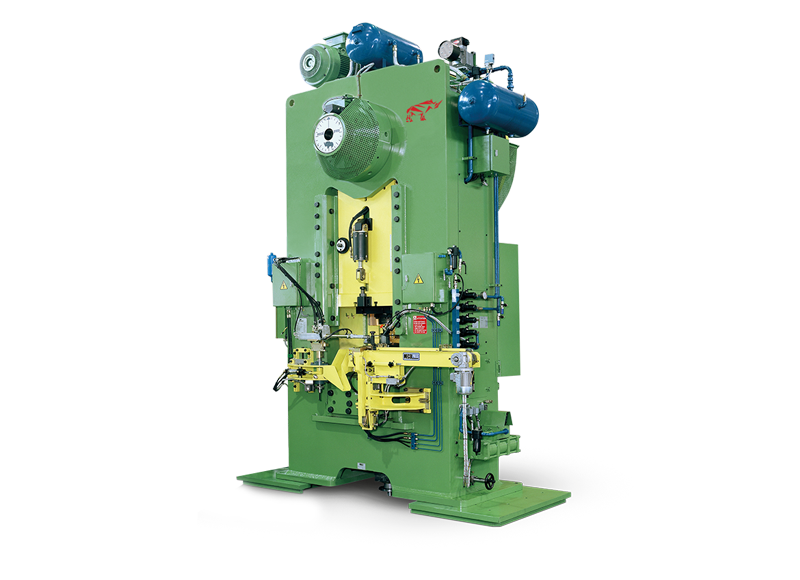

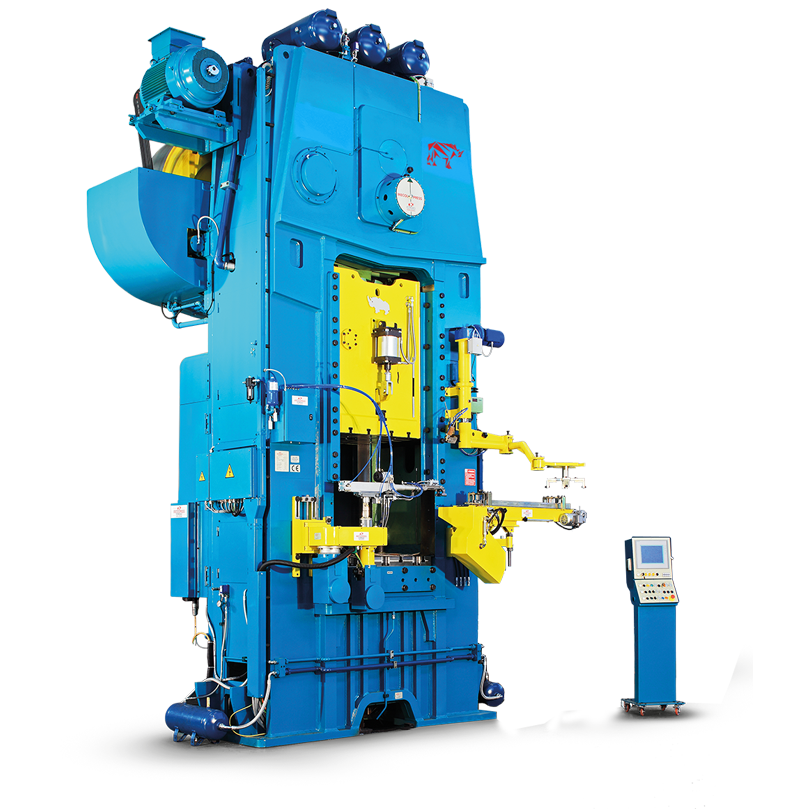

Presse idrauliche Mecolpress: caratteristiche e vantaggi

Mecolpress vanta una vasta gamma di presse idrauliche di diverso tonnellaggio, ideali per la realizzazione di particolari stampati a caldo dalla geometria complessa. Le presse sono dotate di un software di proprietà Mecolpress, “Calipso”, che consente di monitorare l’intero ciclo produttivo della pressa idraulica in base a numerosi parametri.

Caratteristiche delle presse idrauliche

Tratto distintivo di ogni pressa idraulica è la flessibilità di programmazione.

Poiché la slitta e i punzoni sono controllati in maniera indipendente da cilindri idraulici, questo consente di poter effettuare delle correzioni durante il ciclo di lavoro per ovviare ad eventuali difetti agendo sul movimento di un singolo componente tramite software.

Le presse idrauliche possono stampare a caldo diversi materiali tra cui leghe in ottone, in rame, in alluminio, in acciaio e in titanio.

La gamma di presse idrauliche Mecolpress

Mecolpress propone ai propri clienti una vasta gamma di presse con una forza di chiusura dello stampo che va attualmente dalle 100 alle 500 tonnellate e una forza dei punzoni laterali minima di 30 tonnellate e che può arrivare fino a 350 tonnellate.

Inoltre le nostre presse idrauliche sono dotate di un braccio di carico delle billette calde e di un braccio di scarico del pezzo stampato.

A seconda delle necessità del cliente relative al layout della linea produttiva per lo stampaggio a caldo, i bracci possono essere posizionati sullo stesso lato e lavorare in sincrono, oppure essere posti su lati opposti tra loro e lavorare in autonomia. Grazie al software Calipso progettato da Mecolpress e installato di serie su tutte le presse idrauliche, la pressa è in grado di rilevare quali pezzi non sono conformi ai parametri inseriti, e tali pezzi verranno automaticamente separati dagli altri dal braccio di scarico, finendo in un cassone per gli scarti.

Questa gestione consente di ottimizzare i controlli e risparmiare tempo sul ciclo produttivo.

Configurazioni possibili di una pressa idraulica

Le presse idrauliche Mecolpress possono essere configurate in maniera personalizzata in base alle esigenze produttive segnalate dal cliente.

Ad esempio uno o due dei punzoni possono essere posizionati con un angolo di ingresso diverso rispetto ai classici 90°, consentendo così la realizzazione di forme particolarmente complesse come ad esempio raccordi a y o corpi filtro.

Altre configurazioni possibili sono:

- l’aggiunta di un quinto punzone verticale che agisce da sotto lo stampo,

- il carico di uno o due billette contemporaneamente fino a un massimo di quattro,

- l’aggiunta di pirometri per rilevare la temperatura della billetta,

- l’applicazione di sensori extra sui punzoni per raccogliere dati sia fisici che meccanici che vengono inviati poi al PLC e consentono di monitorare meglio il ciclo produttivo.

I sensori infatti controllano in ogni istante il movimento eseguito dai punzoni durante la corsa ed è possibile ottenere una rappresentazione delle varie fasi di accelerazione e decelerazione. Questa analisi in real time consente di accorgersi di eventuali problematiche e di capire se derivano ad esempio dallo stampo, se sono di carattere idraulico o meccanico.

Calipso: il software Mecolpress per il controllo dello stampaggio

Creato da Mecolpress per il controllo statistico dello stampaggio, Calipso è un software che consente di monitorare l’attività della pressa durante tutto il ciclo di produzione ed è uno strumento prezioso per analizzare la produzione e intervenire dove necessario per ottimizzarla.

Un software intelligente per l’analisi del processo produttivo

Avere a disposizione tutti i dati relativi all’attività della propria pressa è sicuramente un vantaggio per lo stampatore che può analizzare il processo produttivo e se necessario intervenire in maniera puntuale per ottimizzarlo ulteriormente. Per questo motivo Mecolpress mette a disposizione dei propri clienti il software Calipso, sviluppato internamente all’azienda, e capace di raccogliere i dati di stampaggio grazie anche a dei trasduttori e sensori presenti sulla pressa.

Il software può rilevare fino a 18 diversi parametri durante ogni ciclo di stampaggio per tutta la durata del turno di lavoro.

In questo modo è possibile monitorare dati molto importanti come ad esempio la temperatura delle billette, la forza sviluppata dalla macchina ad ogni colpo.

Il software Calipso viene montato di serie sulle presse idrauliche, mentre per le presse meccaniche è possibile richiederlo. Il cliente potrà vederlo in funzione già presso la nostra sede e, una volta acquistata la macchina, in fase di consegna verranno date all’operatore tutte le istruzioni necessarie per utilizzarlo.

Una sofisticata tecnologia per la gestione degli scarti

Una volta raccolti i dati di stampaggio, questi vengono paragonati ai valori impostati dall’utente e ad ogni ciclo si controlla se questi parametri rimangono all’interno di una stretta fascia di tolleranza determinata dall’operatore a seconda della criticità del particolare da stampare o dei requisiti posti dal cliente finale.

Per quanto riguarda le presse idrauliche, nel caso di una forte discrepanza tra il valore desiderato e quello effettivo relativo ai parametri controllati, il pezzo prodotto viene deviato in un’area di scarico separata in modo da poter eseguire degli ulteriori controlli.

L’operatore può quindi programmare se e quando la macchina deve sospendere la produzione in ciclo automatico, stabilendo dopo quanti pezzi scartati deve smettere di stampare.

Abbinato alle presse idrauliche, il software Calipso offre quindi come vantaggio una migliore gestione degli scarti, con una conseguente riduzione dei tempi di fermo macchina e facilitando le operazioni di controllo sui pezzi stampati non conformi ai parametri configurati.

Report grafici

Il software di Mecolpress consente di creare delle rappresentazioni grafiche di più parametri all’interno di uno stesso grafico. In questo modo è possibile avere una visione d’insieme e comprendere, per esempio, come la forza di ingresso dei punzoni presenta una variazione legata al variare della temperatura della billetta, ed è possibile vedere i trend di entrambi parametri durante l’avvicendarsi dei cicli produttivi.

I vantaggi di Calipso

Il nostro software Calipso porta numerosi vantaggi, tra cui la possibilità di fare delle prove di stampaggio e avere tutti dati necessari per delle analisi approfondite prima di iniziare la produzione di un particolare nuovo.

Collegandolo alla rete aziendale del cliente, consente di archiviare i dati relativi a tutti i cicli di stampaggio, di tenerli a disposizione e di condividerli. Mecolpress, inoltre, da remoto può accedere ai dati e ridurre in questo modo i tempi di intervento per l’assistenza.

Infine grazie a Calipso è possibile scartare i pezzi non conformi in automatico e avere a disposizione i report grafici di più parametri sullo stesso grafico.

Industria 4.0

Anche lo stampaggio a caldo diventa 4.0.

Le nostre macchine rispondono ai requisiti dell’industria 4.0.

Le presse idrauliche per stampaggio a caldo serie ME permettono di controllare la velocità, la sequenza, la corsa e la forza di ogni punzone, consentendo di stampare senza bava anche alcune delle più complicate forme.

Le fasi di produzione sono programmate e monitorate per ottenere la forma migliore.

COSA PROPONIAMO CON LE NOSTRE MACCHINE INDUSTRIA 4.0?

- Programmiamo ciò che la pressa deve fare;

- Programmiamo i limiti di tolleranza attorno ad un ciclo di prova;

- Siamo in grado di controllare ciò che la macchina ha realmente fatto;

- Il sistema verifica che il processo sia stabile e individua anomalie o tendenze di deviazione irregolari;

- Supervisioniamo e registriamo parametri per almeno 10.000 cicli;

- Forniamo una rappresentazione grafica del processo;

- Tutte le informazioni possono essere inviate ad un PC esterno per ulteriori scopi di valutazione, registrazione e garanzia della qualità;

- La macchina può inviare messaggi personalizzati al supervisore, via email, per avere il pieno controllo delle prestazioni dell’apparecchiatura.

RISULTATO:

- Ottenere analisi precise ed adottare decisioni corrette;

- Avere una selezione automatica tra pezzi stampati conformi e parti irregolari.

Ordinando una delle nostre macchine potrai sfruttare l’iperammortamento del 250%. Contattaci per ottenere ulteriori informazioni

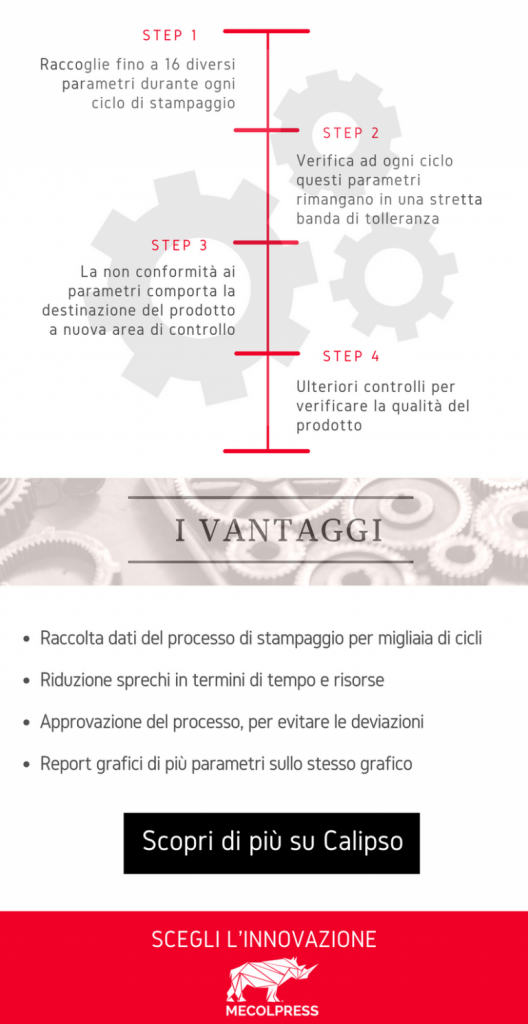

Calipso Software – Analisi Dati Stampaggio

Il Sistema Calipso di Mecolpress è un potente strumento software.

Raccoglie i dati stampaggio, grazie anche ad opportuna dotazione di trasduttori e sensori sulla pressa, rileva fino a 16 diversi parametri durante ogni ciclo di stampaggio, per tutta la durata del turno di lavoro.

I dati raccolti vengono paragonati ai valori impostati dall’utente. Viene verificato che ad ogni ciclo questi parametri rimangano in una stretta banda di tolleranza (la cui ampiezza viene decisa dall’operatore, in funzione della criticità del pezzo e dei requisiti del cliente).

Nel caso in cui uno di questi parametri risulti troppo diverso da ciò che abbiamo verificato essere il valore desiderato, il pezzo prodotto viene deviato in una area di scarico separata, per permettere ulteriori controlli.

A questo punto, l’operatore può programmare quando la macchina deve sospendere la produzione in ciclo automatico, ovvero dopo quanti pezzi scartati la pressa non deve proseguire a stampare senza previo benestare.

Ritornando alla affermazione di Albert Einstein citata nel precedente articolo:

Per essere sicuro di fare ciò che ho sempre fatto esattamente nello stesso modo in cui lo ho sempre fatto, devo dotarmi di una tecnologia di raccolta dati estremamente precisa ed affidabile, nonché avere un metodo di valutazione dei dati raccolti che mi permetta di avere una esatta immagine di come si svolge il ciclo di stampaggio.

In questo modo potrò prendere decisioni basate su informazioni sicure.

Calipso di Mecolpress permette:

- non solo di raccogliere i dati caratteristici del processo di stampaggio per migliaia di cicli e di fare effettuare alla pressa idraulica una selezione di pezzi conformi e pezzi da ricontrollare,

- ma crea anche delle rappresentazioni grafiche di più parametri sullo stesso grafico. In tal modo è possibile comprendere come, ad esempio, la forza di ingresso punzoni varia al variare della temperatura della billetta, e di entrambe le variabili che trend seguono nel proseguire dei cicli di produzione.

Mecolpress mette a Vostra disposizione uno strumento di analisi del ciclo produttivo che vi permette l’analisi statistica del processo di stampaggio, aiutandovi a predire quando si instaureranno deviazioni dal processo “approvato” e quindi a poterle anticipare ed evitare. in tal modo si riduce enormemente la spreco di tempo e risorse dovuto alla realizzazione di produzioni non conformi.

SPC CALIPSO

From Wikipedia, :

“Statistical process control (SPC) is a method of quality control which uses statistical methods. SPC is applied in order to monitor and control a process. Monitoring and controlling the process ensures that it operates at its full potential. At its full potential, the process can make as much conforming product as possible with a minimum (if not an elimination) of waste (rework or scrap). SPC can be applied to any process where the “conforming product” (product meeting specifications) output can be measured. Key tools used in SPC include control charts; a focus on continuous improvement; and the design of experiments. An example of a process where SPC is applied is manufacturing lines.”

Come tradurre in parole più semplici il concetto di Controllo Statistico di Processo?

Albert Einstein:

“Se facciamo ciò che abbiamo sempre fatto, nello stesso modo in cui lo abbiamo sempre fatto, otterremo sempre lo stesso risultato”.

Il grande fisico faceva questa affermazione con una valenza negativa, per suggerire la necessità di innovare. Ma allo stesso modo possiamo avere una applicazione totalmente positiva di questa affermazione:essere in grado di ripetere esattamente un metodo di lavoro che ha dato risultati positivi, produrrà sicuramente risultati altrettanto positivi.

Trasferiamo i concetti al nostro mondo, allo stampaggio a caldo dei metalli. Ecco un esempio:

Se durante un ciclo di stampaggio abbiamo prodotto un pezzo perfettamente rispondente ai requisiti d’ordine dopo verifiche dimensionali, qualitative, estetiche, è altamente probabile che successivi cicli di stampaggio effettuati con identici parametri portino allo stesso risultato produttivo.

Durante il processo di stampaggio a caldo di un componente, ci sono molti parametri che possono influire sul risultato e quindi sulla qualità del pezzo prodotto, tra cui:

- Temperatura delle billette,

- forza di chiusura stampo,

- forza esercitata dai punzoni laterali,

- tempo ciclo complessivo,

- corsa dei punzoni,

- tempo di ingresso dei punzoni nello stampo,

- peso del pezzo scaricato,…

Simulazione di Stampaggio

Mecolpress vende impianti di forgiatura chiavi in mano.

Ciò significa proporre al cliente non solo macchine affidabili e innovative ma anche competenza in merito al prodotto forgiato: la linea deve funzionare sempre all’interno di parametri di cadenza prestabiliti e con qualità garantita. In fase di offerta la valutazione in merito ai pezzi da forgiare durante il collaudo della linea è sempre un punto cruciale.

Tradizionalmente l’attività era relegata alla conoscenza derivata da decenni di esperienza di alcune figure chiave, la valutazione era eseguita spesso “a memoria” cercando di ricordare i problemi avuti in passato su pezzi simili. Dati di valutazione oggettivi erano piuttosto scarsi e di conseguenza le sorprese in fase di collaudo stampi erano frequenti, in particolare le forze di stampaggio erano un’incognita rilevante e condizionavano pesantemente l’accettazione macchina.

Se la programmazione della commessa diventa importante per il rispetto dei tempi di consegna e, in ultima analisi, dell’obiettivo fatturato annuale, diventa fondamentale rendere il più possibile prevedibile la fase finale della realizzazione dell’impianto. Mecolpress ormai da cinque anni si avvale di un software di simulazione a caldo che permette di analizzare in ufficio tecnico il flusso del materiale ed eseguire una sorta di “preaccettazione virtuale” dell’impianto.

L’obiettivo, non sempre raggiunto per la verità, è quello di anticipare quanto possibile le problematiche di forgiatura e, ad un livello più alto, di diffondere la competenza di stampaggio a tutti i livelli dell’azienda: si tratta di passare da una configurazione “esperto di officina” a “matematica della forgiatura”. Anche per il commerciale la metodologia porta vantaggi indubbi: poter presentare in maniera chiara e convincente le scelte di realizzazione stampi e la tipologia della macchina proposta a volte diventa una carta differenziante per coinvolgere il cliente nella fase finale della trattativa.

Generalmente il processo di scelta macchina e progettazione stampi segue un iter abbastanza codificato:

- inizialmente i clienti forniscono i disegni dei loro pezzi, grezzi di forgiatura e/o lavorati,

- il commerciale Mecolpress esegue una prima scrematura e sottopone all’ufficio tecnico quelli considerati più difficoltosi.

- Da questo momento si susseguono analisi fem e quindi eventuali proposte di modifica e si giunge alla condivisione di un pezzo forgiato che soddisfa i requisiti cliente ed è realizzabile senza difetti con tecnologia Mecolpress.

- Il programma di simulazione è stato personalizzato con le caratteristiche dinamiche delle macchine Mecolpress e quindi garantisce risultati affidabili.

Dopo la produzione dello stampo inizia la fase di forgiatura in officina.

Il primo passo è la condivisione dei parametri di progetto e di impostazione macchia tra ufficio tecnico e reparto collaudo stampi.

In questa fase è essenziale capire se e in che modo il comportamento del materiale in fase di stampaggio si allontana dal previsto, le macchine idrauliche allo scopo sono dotate di un ciclo “step simulazione” che produce diversi pezzi test con preimpostati livelli di completamento ciclo, in particolare diverse quote di penetrazione punzone.

Se la fase è ben condotta porta a verificare quanto previsto in fase di simulazione o comunque ad individuare l’origine di difetti che poi vanno a segnare il pezzo magari in zone non evidenti a prima vista.

Una volta validati in officina gli stampi il cliente assiste alla accettazione finale della linea ed esamina il processo di forgiatura come previsto da offerta.

Il fatto di aver anticipato l’analisi e diffuso la conoscenza a livello ufficio tecnico ha permesso di ridurre la varianza nella durata di test stampi in officina e ha fatto in modo che il lead time macchina nel suo complesso sia più prevedibile ed affidabile.