Con o senza bava?

Quando si deve affrontare un progetto di forgiatura per un pezzo nuovo il primo passo da affrontare è quello di fare una simulazione tramite software di stampaggio e decidere se impostarla con o senza bava.

Con o senza bava?

Inizia dalla simulazione di stampaggio

In termini generali possiamo dire che pezzi con spessore sottile e movimenti di materiale in direzioni diverse o con cambi di dimensione repentini potranno dare difetti nello stampaggio senza bava.

Se invece la geometria è uniforme e le variazioni di sezione sono contenute si può pensare di affrontare un progetto senza bava.

E’ vero in tutti i casi che cominciare un progetto senza bava può consentire valutazioni che spingono ad ottimizzare le geometrie del pezzo stesso (se possibile intervenire sulla geometria esterna) oppure può guidare la successiva analisi con bava.

Un primo passaggio senza bava comporta sicuramente tempi di calcolo ridotti e consente una valutazione delle forze punzoni e di chiusura stampi che in via approssimativa possono essere ritenute valide in generale.

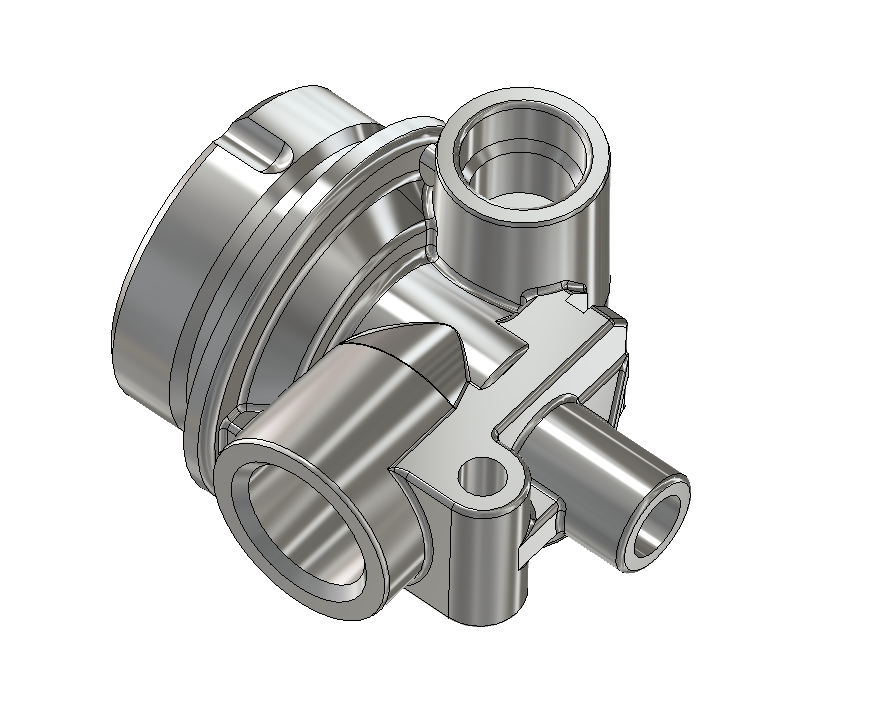

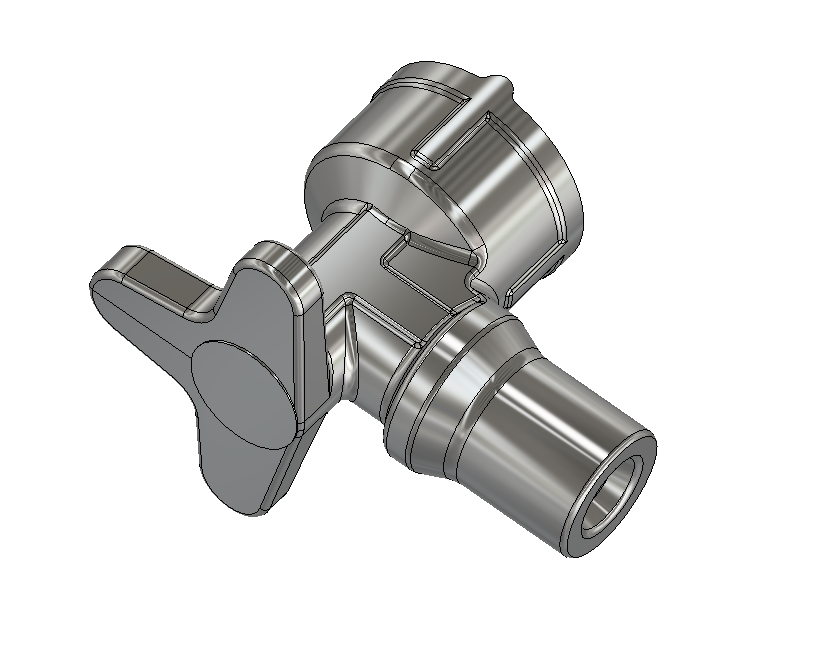

Idoneo ad essere stampato con bava

Idoneo ad essere stampato senza bava

La pressa che hai scelto è adatta a stampare il tuo pezzo?

In seconda battuta è necessario valutare in maniera approssimativa se il pezzo in analisi è fattibile per il modello di macchina considerato.

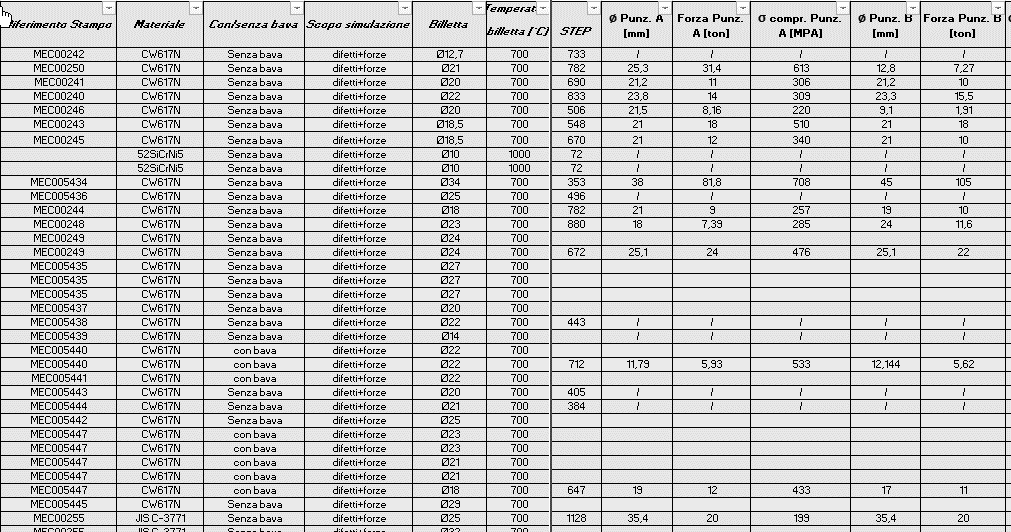

In questa fase è necessario avere un database che riporti le pressioni medie sui semi stampi e sui punzoni.

A questo scopo è molto utile, man mano che lo storico delle simulazioni si costruisce, tenere manutenuto un file Excel in cui i risultati in termini di forze vengono sintetizzati in pressioni medie su semi stampi e punzoni.

Questa procedura permette di capire al primo colpo d’occhio se il risultato di una simulazione può essere ritenuto valido oppure può essere affetto da errori di calcolo.

Chiaramente più casi si hanno a disposizione più è probabile avere risultati attendibili, questo perché la geometria del pezzo influenza in maniera determinante la forza su ogni elemento dello stampo e quindi nella valutazione è necessario tenere in considerazione pezzi con caratteristiche morfologiche simili.

Una volta disegnata la geometria del pezzo, comprese le forature desiderate, è necessario ricavare per sottrazione la geometria di stampo e punzoni.

Prima occorre tuttavia scalare la figura per tenere in considerazione il fatto che la formazione avviene a temperatura elevata, mentre le dimensioni a disegno sono valide per pezzi a temperatura ambiente.

Il valore tipico per forgiatura di ottone è pari a 1.012, mentre nel caso di alluminio generalmente si utilizza un fattore 1.010. Con un foglio Excel si può così stimare diametro e lunghezza della billetta di primo tentativo.

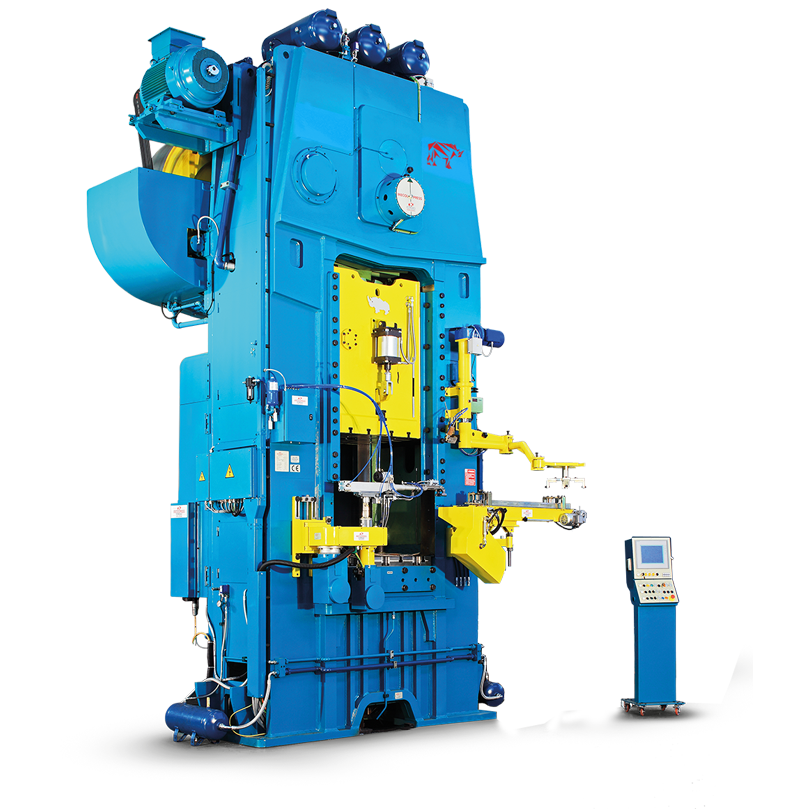

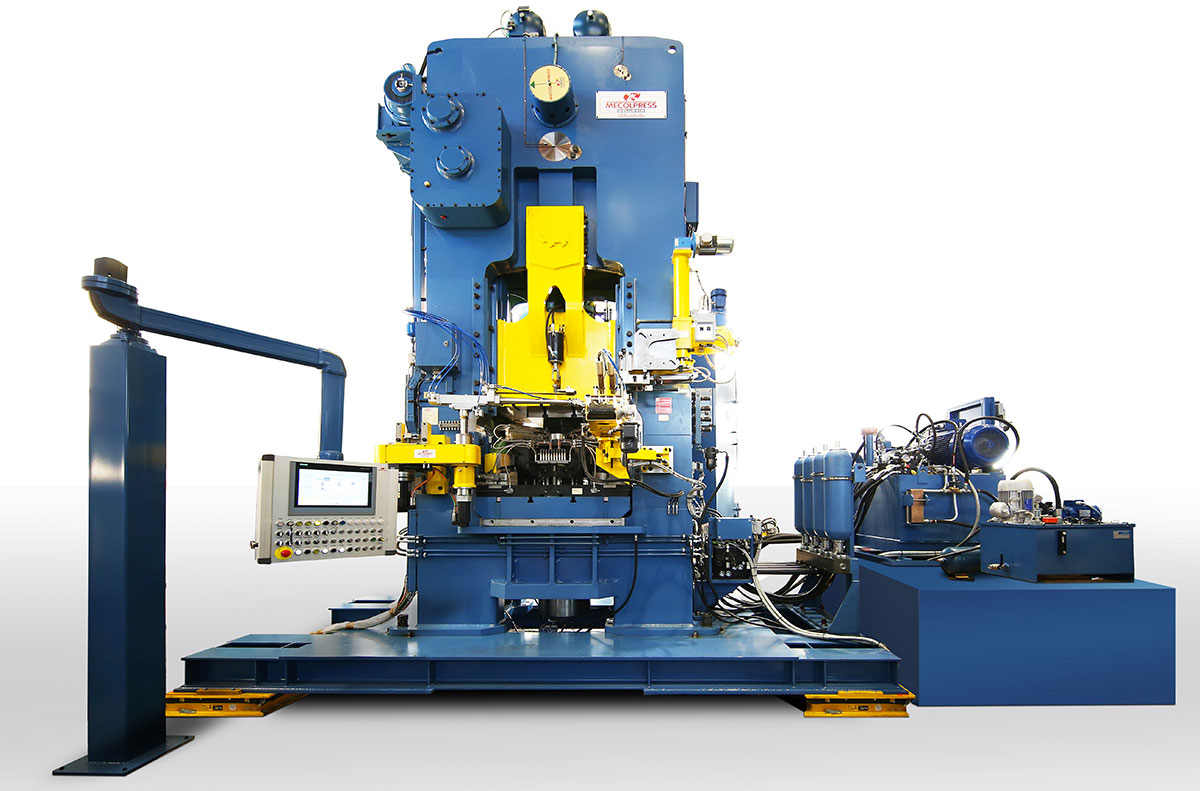

Per la stampa senza bava scegli le presse idrauliche

Le presse idrauliche Mecolpress della linea ME sono la soluzione più adatta per stampare un pezzo in ottone, alluminio o altri materiali, senza bava.

La forza di chiusura stampi più elevata delle tradizionali presse meccaniche ed i movimenti indipendenti e controllati della slitta e degli estrusori consentono di stampare a caldo pezzi anche complessi senza bava.

Le presse idrauliche ME si sono rivelate imbattibili per lo stampaggio di particolari che presentano delle complessità.

Ad esempio se devo stampare delle valvole saracinesca, le nostre presse ME permettono di stampare queste valvole totalmente senza bava, con altissima precisione, senza alcun rischio di difetti dovuto al flusso dell’ottone nello stampo.

Inoltre anche la produttività è più elevata rispetto a quella consentita dal metodo tradizionale con presse meccaniche eccentriche e attrezzo a campana.

Una pressa idraulica Mecolpress ME350-4G240 ad esempio può stampare valvole saracinesca da due pollici senza bava, senza l’ausilio di speciali attrezzi, ad una cadenza di circa 800 pezzi/ora.

Un altro significativo e pratico esempio è che con una pressa idraulica ME puoi stampare a caldo 4 pezzi in ottone alla volta senza bava!

La lubrifica stampi determina il successo del tuo stampaggio!

Saper ricorrere alla giusta lubrifica degli stampi è fondamentale in un sistema di stampaggio a caldo di particolari in ottone, acciaio, alluminio, titanio o rame che sia.

Abbiamo già sottolineato più volte anche in articoli precedenti come la lubrificazione possa fare la differenza e risolvere molti dei problemi comuni che gli stampatori riscontrano durante la produzione dei loro pezzi stampati. La nostra ricerca della lubrificazione perfetta si è evoluta, diventando sempre più precisa e personalizzabile, proprio come ci viene costantemente richiesto dal mercato.

Giusta lubrifica non significa tanta, deve essere correttamente dosata, vanno scelti i lubrificanti più adatti in base al metallo che si va a stampare ed al pezzo richiesto.

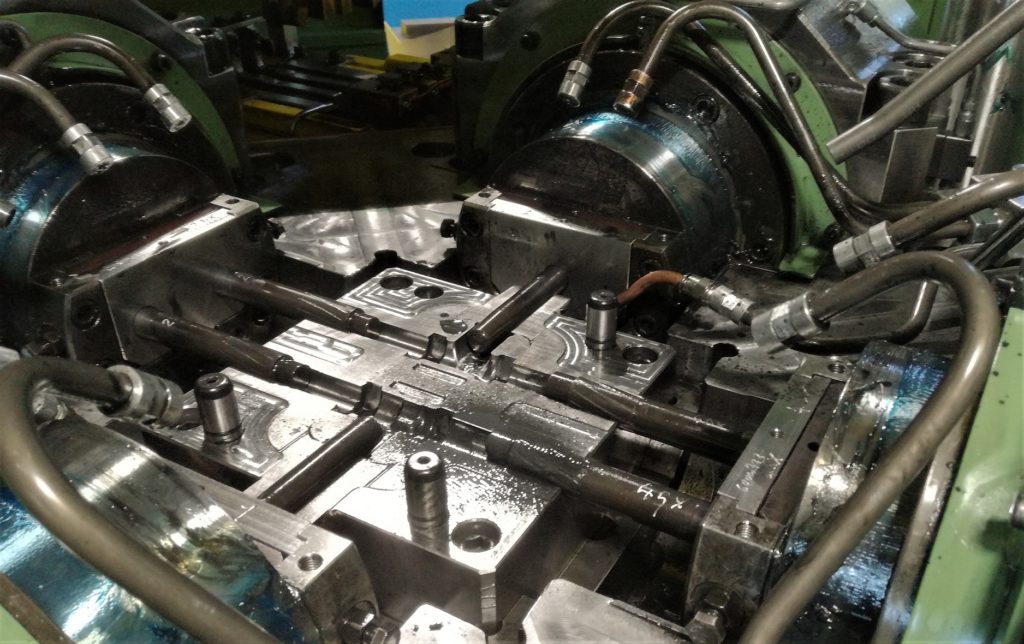

La lubrifica stampi delle presse idrauliche della serie ME e delle eccentriche a ciclo continuo SEO-CVE-CS

Con le presse idrauliche della serie ME e le presse meccaniche eccentriche a ciclo continuo SEO-CVE-CS, abbiamo rivoluzionato il sistema di lubrifica stampi:

- Trasciniamo la miscela olio+grafite in uscita sul punto di lubrifica.

- Facciamo scorrere il fluido di lubrifica e l’aria compressa in due tubi concentrici dalle valvole di controllo dei singoli punti fino al punto di impiego.

- Ognuno dei punti il pilotaggio è indipendente e quindi per ciascuno diamo la possibilità all’operatore di decidere dal pannello operatore come, quando e quanto intervenire.

Non ci siamo però accontentati!

Quali sono le richieste che ci rivolgono più di frequente gli stampatori?

Abbiamo verificato che alcune delle domande che rivolgete spesso al nostro service sono inerenti al sistema di lubrifica:

“Il mio stampo si è rotto, come posso fare per garantirgli una vita più duratura?”

“Il sistema di lubrifica stampi che utilizzo non è soddisfacente.”

“È possibile ridurre sprechi nei lubrificanti, in vista di un risparmio ed anche di una scelta più ecologica?”

“Come posso ottenere un sistema di stampaggio di successo?”

Il nostro team ricerca e sviluppo ha quindi perfezionato e messo a punto un nuovo sistema di lubrifica.

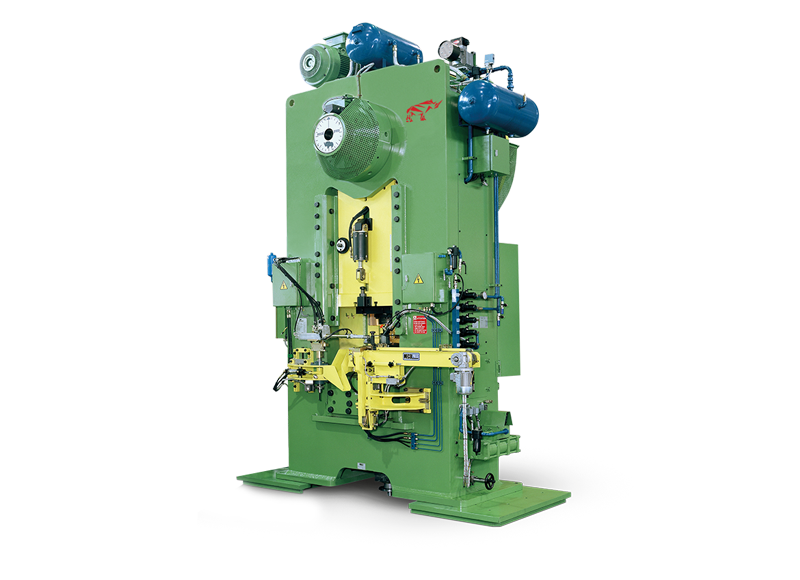

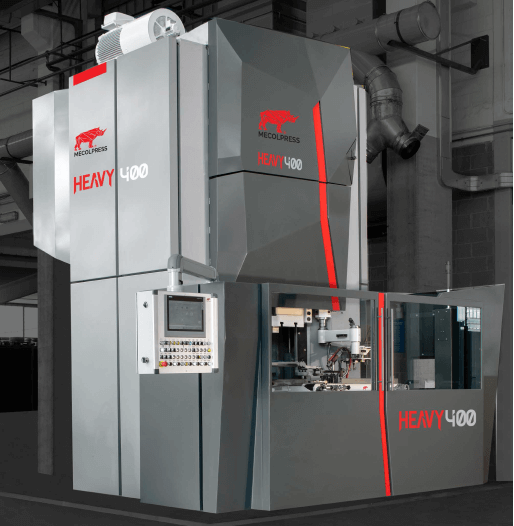

Novità nella lubrifica stampi della Serie HEAVY

La serie Heavy è la nostra nuova proposta di pressa meccanica eccentrica a ciclo continuo. Si tratta di una macchina davvero rivoluzionaria, risultato di 50 anni di esperienza nella produzione di presse per lo stampaggio a caldo, e dalla ricerca continua di innovazione e perfezione tecnologica.

Abbiamo quindi rivisto totalmente anche l’automazione e la lubrificazione stampi.

Innanzitutto Il sistema di lubrifica stampi consente per ogni singolo punto la gestione indipendente e programmabile.

E’ possibile avviare il ciclo di lubrificazione in modi differenti: durante la salita oppure la discesa della slitta, durante il ciclo di carico oppure il ciclo di scarico, con tempi di ritardo e durata appropriati.

Ogni punto può essere utilizzato per la nebulizzazione del lubrificante o per il raffreddamento e pulizia degli stampi.

Il sistema può essere implementato con 2 o più punti di soffiaggio aria ad alta portata.

È possibile programmare degli orari: il circuito di pompaggio, il miscelatore automatico e la resistenza di riscaldo posti nel serbatoio, consentono di preparare il liquido e l’intero circuito per l’orario di avvio alle condizioni ottimali, e di mantenerli tali per l’intera durata di produzione.

La nebulizzazione del lubrificante, grazie al particolare sistema di tubazioni, avviene solo nei pressi dell’utilizzo: in questo modo il dosaggio, la ripetibilità e la sensibilità alla variazione del dosaggio sono garantiti.

Sono previsti fino a 40 punti di lubrifica/raffreddamento, di questi 16 sono disposti nel porta stampi inferiore e 16 nel porta stampi superiore.

La disposizione dei punti di lubrifica/raffreddamento attraverso gli stampi permette di raggiungere con efficacia i punti critici da lubrificare/raffreddare, oltre a ridurre in maniera drastica i tempi di cambio produzione.

Sistema reattivo, intelligente per creare le tue ricette

La reattività alle variazioni di settaggio è immediata a differenza del sistema tradizionale che richiede diversi minuti di produzione prima che si stabilizzi.

Oltre a questo va detto che riusciamo ad avere un soffiaggio forte senza l’ausilio di compressori che vanno comunque ad aumentare i consumi e le manutenzioni generali dell’impianto.

Un intelligente sistema software, aiuta inoltre l’operatore ad adattare automaticamente il dosaggio del lubrificante in avvio di produzione, fino al raggiungimento delle corrette condizioni stampaggio.

Il nostro sistema può essere adattato anche all’utilizzo con lubrificanti/distaccanti a base acqua, impiegati nel settore alluminio ad esempio o comunque diversi dal classico olio grafitato.

Tutti i parametri, abilitazione dei punti utilizzati, modalità di avvio, temporizzatori e contatori, una volta ottimizzati, vengono salvati nella ricetta dedicata al tipo di articolo da produrre, in modo che, per i lotti successivi dello stesso articolo, via sia un veloce avvio della produzione senza inutile perdita di tempo.

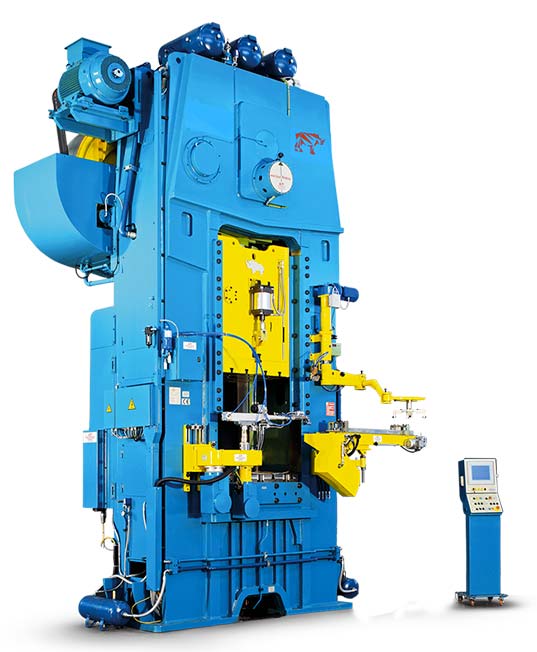

PRESSE PER STAMPAGGIO A CALDO

Azienda produttrice di presse per stampaggio a caldo.

Riportiamo intervista del magazine digitale Easy Engineering.

Fondata nel 1969 MECOLPRESS nasce come azienda produttrice di presse meccaniche per lo stampaggio a caldo di componenti in ottone.

Fino ad oggi, Mecolpress ha sviluppato e installato oltre 1.950 presse, presso oltre 400 clienti in tutto il mondo, utilizzate per forgiare ottone, alluminio, rame, titanio, acciaio. L’attuale sito produttivo di Flero, nella zona altamente produttiva di Brescia, occupa una superficie di 30.000 metri quadrati, di cui 10.400 coperti e impiegati 55 persone, raggiungendo un fatturato nel 2018 di 11,5 milioni di Euro.

Nel 2019, in occasione della fiera EMO ad Hannover, Mecolpress ha presentato ufficialmente la nuova serie di presse eccentriche a ciclo continuo e discontinuo, la serie HEAVY.

Easy Engineering: Quali sono le principali aree di attività dell’azienda?

MECOLPRESS: Inizialmente Mecolpress ha orientato i suoi sforzi soprattutto verso il settore dello stampaggio a caldo dell’ottone. Col tempo, anche attraverso l’acquisizione dei marchi storici Osterwalder e Dellavia, nel settore presse a vite.

La varietà di macchine che progettiamo e produciamo è ora così ampia e completa da soddisfare le più diverse esigenze dei clienti: per ogni materiale specifico , forma e quantità da stampare, siamo in grado di offrire la soluzione più adatta.

Oggi Mecolpress è l’unica azienda tra i produttori di presse per la forgiatura a caldo di ottone, acciaio di alluminio, rame, titanio, con un programma di produzione così completo.

Il nostro attuale programma di produzione è composto da:

- TDS: comando diretto con servomotore elettrico;

- Dellavia and Osterwalder: tradizionale disco frizione.

Presse a ginocchiera PG

per coniatura e calibrazione pezzi.

Presse Meccaniche Eccentriche

- SOV e SEO/F: presse per stampaggio in verticale;

- SEO e HEAVY: presse per stampaggio con foratura dei pezzi, a ciclo singolo o a ciclo continuo.

Presse Idrauliche ME

per lo stampaggio di ottone e alluminio senza bava.

- PO: singola stazione;

- S: stazione multipla, tavola rotante con motore idraulico;

- E: stazione multipla, tavola rotante con motore elettrico.

Inoltre, Mecolpress è particolarmente attiva nel servizio post-vendita. Il cuore e l’orgoglio di Mecolpress è il suo ampio magazzino ricambi, in grado di fornire accessori o ricambi per macchine prodotte cinquant’anni fa. Per questo motivo, oltre alla vendita di macchinari, esiste una vasta attività legata al servizio e alla fornitura di accessori (come attrezzi, bracci, pezzi di ricambio, ecc.).

E.E: Quali sono le vostre novità?

MECOLPRESS:

Alla fine del 2019 abbiamo presentato alla fiera EMO di Hannover una nuovissima serie di presse meccaniche eccentriche, denominata HEAVY, che definisce un nuovo standard per lo stampaggio a caldo dell’ottone.

Un concetto di macchina che offre la massima durata e affidabilità insieme a un sistema software innovativo che consente il massimo controllo sul processo e un’operazione molto semplice.

E.E: Quali sono le gamme di prodotti che commercializzate?

MECOLPRESS: Essendo produttori con una propria vasta gamma di prodotti, commercializziamo solamente l’attrezzatura aggiuntiva. Quindi limitata alle macchine accessorie, quando offriamo linee di forgiatura complete (consegna di un pezzo finito partendo da una barra di materia prima) a quei clienti che preferiscono avere una linea chiavi in mano da un’unica fonte.

Le macchine commercializzate tipicamente sono: forni per il riscaldamento di billette, stampi per forgiatura, macchine per la sabbiatura.

E.E: A che punto è il mercato in cui sei attualmente attivo?

MECOLPRESS: Poiché le nostre macchine sono dedicate a un panorama molto ampio di applicazioni (dall’edilizia residenziale all’automotive, dal controllo del gas al biomedicale), ci sono sempre nuovi sviluppi in questi settori.

Questo è per noi molto stimolante perché siamo costantemente coinvolti nella progettazione di nuove soluzioni, per supportare i nostri clienti con le attrezzature più adatte per fabbricare pezzi che cambiano nelle forme, nelle leghe e nei requisiti tecnici.

E.E: Cosa puoi dirci sulle tendenze del mercato?

MECOLPRESS: In passato i nostri clienti erano principalmente subfornitori, che producevano molti tipi diversi di parti per gli OEMs più differenziati. Ora vediamo sempre più aziende interessate a riportare nella propria attività il processo di stampaggio a caldo, per avere il pieno controllo dell’intera linea di produzione. Inoltre, i subfornitori che ancora esistono, stanno aumentando di dimensioni, capacità e specializzazione: devono essere molto più precisi, affidabili, più flessibili e veloci nel cambiare produzione e tecnologie.

Per questi motivi, le macchine di cui entrambi i nostri tipi di clienti (i subfornitori e gli OEMs) necessitano, sono macchine che possono facilmente passare da un’applicazione all’altra e che possono registrare e controllare in modo approfondito ogni aspetto del processo di produzione.

L’utente sta quindi diventando sempre più un ingegnere, che studia e programma il processo in anticipo e quindi fa funzionare la macchina autonomamente, invece di un operatore che deve rimanere a tempo pieno sulla macchina, controllando e regolando le impostazioni.

E.E: Quali sono i prodotti più innovativi che offrite?

MECOLPRESS: Come prima indicato, uno dei prodotti più innovativi che offriamo oggi è la nuova gamma di presse Heavy.

Parallelamente, stiamo allargando l’offerta per le presse idrauliche ME progettate per stampare pezzi senza bava. Queste macchine sono estremamente versatili, possono comunicare in due direzioni con il software ERP dell’azienda per scambiare dati di produzione, ricette, informazioni di manutenzione preventiva. E sono anche in grado di rilevare automaticamente un prodotto non conforme e separarlo da quelli buoni. Questo rende le presse idrauliche per stampaggio ME un sistema completamente automatico, che non necessita di una presenza regolare del personale addetto al controllo qualità per controllare periodicamente la produzione.

E.E: Quali previsioni hai per il 2021?

MECOLPRESS: Alla fine del 2019 abbiamo pianificato un budget di vendite molto aggressivo per il 2020 e lo abbiamo supportato con diverse attività e strategie, dalla partecipazione a numerose fiere internazionali, alla produzione di macchine per stock, per garantire ai nostri clienti consegne molto veloci .

Sfortunatamente, a causa della diffusione del virus Covid-19, molte attività commerciali dovranno essere riprogrammate o posticipate. Stiamo attualmente indagando sui mercati mondiali per valutare quale sarà la propensione dei clienti a investire per i restanti mesi di quest’anno. Siamo molto ottimisti sul fatto che saremo comunque in grado di raggiungere la maggior parte dei nostri obiettivi anche grazie alla disponibilità di macchine nella nostra officina, che ci consente di completare le consegne in questo anno di macchine ordinate nel secondo e terzo trimestre.

Stampaggio a caldo acciaio: la parola al nostro esperto

Abbiamo intervistato Luca Di Donato, l’esperto di stampaggio a caldo dell’acciaio in Mecolpress.

L’acciaio è un materiale molto diverso dall’ottone, per questo motivo Mecolpress ha deciso di incrementare il suo team con una figura dedicata, alla quale abbiamo rivolto alcune domande.

Parliamo di stampaggio a caldo dell'acciaio

Qual è il tuo ruolo in azienda?

Il ruolo da me attualmente ricoperto all’interno del contesto aziendale è di project engineer manager specialista dello stampaggio a caldo dell’acciaio e delle leghe non ferrose (ad eccezione dell’ottone).

Nello specifico mi occupo principalmente della individuazione e definizione del processo di deformazione plastica a caldo tecnicamente ed economicamente più adatto per la realizzazione di componenti semilavorati in acciaio, ma anche alluminio e leghe speciali al Nichel e Titanio.

Che tipo di esperienza hai nel settore dello stampaggio a caldo dell’acciaio?

La formazione nel settore specifico deriva dalla pluriennale esperienza lavorativa acquisita nell’ambito aziendale, dapprima in qualità di progettista e poi come direttore tecnico e operativo di imprese situate sul territorio nazionale ed estero.

Solitamente quali settori di applicazione utilizzano presse per stampaggio a caldo dell’acciaio?

Le presse per lo stampaggio a caldo dell’acciaio sono largamente impiegate in vari settori di applicazione quali, automotive, aereonautico, agricolo, edile, chimico, petrolchimico e settore industriale in genere.

Quale tipo di macchina è più adatta per stampare acciaio? (presse meccaniche, idrauliche, bilancieri?)

Dal punto di vista metallurgico l’acciaio può essere forgiato utilizzando qualsiasi tipologia di pressa. Gli acciai in genere sono poco influenzati dalla velocità di deformazione propria delle presse, come invece sono influenzate alcune leghe di alluminio e le superleghe di Titanio e Nichel.

Sono altri quindi i parametri che influenzano la scelta. Infatti la geometria, le tolleranze geometriche e dimensionali sicuramente possono orientare la scelta verso una pressa meccanica piuttosto che una pressa a vite, ma anche su una pressa oleodinamica.

Rispetto all’ottone, che particolarità presenta l’acciaio?

Dal punto di vista del processo e quindi delle relative presse utilizzate, sicuramente il primo aspetto che caratterizza l’acciaio è la temperatura di stampaggio che si aggira intorno ai 1200°C.

L’altra caratteristica altrettanto importante è la deformabilità dell’acciaio a caldo che è di gran lunga più difficoltoso rispetto all’ottone. La resistenza alla deformazione plastica a caldo dell’acciaio costringe all’adozione di geometrie più semplici, predilige la scelta di presse con capacità maggiorate in termini di forze; inoltre si fa ricorso molto spesso ai processi di preformatura.

Data la tua esperienza, quali sono le criticità ricorrenti che hai riscontrato nello stampaggio di questo materiale?

Come già precedentemente evidenziato, l’acciaio si stampa a temperatura elevata, quindi si possono creare possibili surriscaldamenti in zone particolarmente soggette a deformazione, le forze in gioco sono importanti e quindi l’energia e disposizione unitamente alle stesse possono avvicinarsi al limite, e causare non conformità geometriche sul pezzo.

Infine l’acciaio non è facilmente deformabile e quindi necessita di uno studio apposito al fine di identificare quali processi di preformatura adottare al fine di evitare cricche/ripiegature di materiale.

Sempre in base alla tua esperienza, nella scelta della macchina più adatta, di cosa bisogna assolutamente tenere conto?

Ovviamente la geometria del prodotto forgiato da ottenere unitamente alle tolleranze geometriche e dimensionali imposte influenzano fortemente la scelta del processo migliore. Prima di tutto la tipologia di pressa, ma anche tutte le macchine necessarie a comporre la linea, dal processo di taglio, riscaldo, preformatura fino alla eventuale calibratura dei forgiati a caldo/freddo.

Mecolpress, attraverso le competenze specifiche acquisite in cinquanta anni di progettazione e produzione di macchine per lo stampaggio e grazie alle professionalità di cui dispone al suo interno, è in grado di supportare il cliente dalle primissime fasi di definizione della geometria più adatta per la scelta del forgiato fino alla realizzazione della linea anche completamente automatizzata chiavi in mano.

Cosa secondo te può fare veramente la differenza in una pressa “azzeccata”?

Il cuore della linea di produzione nella sua interezza è la PRESSA che è stata progettata per rispettare determinate caratteristiche quindi “azzeccare” la tipologia di pressa è assolutamente importante, ma è altrettanto fondamentale considerare chi l’ha progettata e costruita. A tal proposito le presse prodotte dalla Mecolpress sono tra le migliori del mercato sia in termini di contenuto tecnologico che in termini di rigidezza ed affidabilità.

Per approfondimenti ulteriori sull’argomento “Stampaggio a caldo Acciaio” vi invitiamo anche a consultare la pagina U.NI.S.A. Unione Nazionale Italiana Stampatori Acciaio, della quale siamo soci aggregati.

Mecolpress, 50 anni di stampaggio a caldo

Quest’anno Mecolpress ha raggiunto il traguardo del suo primo mezzo secolo di attività presentando una nuova pressa a ciclo continuo alla fiera EMO di Hannover, tenutasi lo scorso settembre.

Nel presente di Mecolpress anche un investimento nel mondo degli scooter elettrici.

Il video racconto della direzione:

Fondata nel 1969 da Giulio Molinari, Giulio Barbisoni e Pietro Caggioli, MECOLPRESS nasce come azienda produttrice di presse meccaniche per lo stampaggio a caldo di componenti in ottone. Pochi anni dopo, siamo nel 1973, l’azienda acquista l’attuale sito produttivo a Flero, in via Don Maestrini, prima esteso su una superficie di 2.000 metri quadrati coperti, poi sempre più ampliato fino ad arrivare a 6.000 mq nel 1993. Oggi Mecolpress ha acquisito una seconda area industriale adiacente alla prima dove sta terminando la costruzione di un capannone, raggiungendo così una superficie totale di 30.000 mq.

Oltre ad espandersi all’interno dell’area industriale, Mecolpress negli anni ha puntato sempre più in alto acquisendo due importanti marchi nella produzione dei bilancieri: l’italiana Dellavia (1993) e la svizzera Osterwalder (1998). L’azienda si è sempre distinta come una realtà all’avanguardia nel settore dello stampaggio: da ricordare nel 1983 la produzione della prima pressa meccanica a ciclo continuo, nel 1993 la prima pressa a ciclo continuo elettronica, nel 2008 la progettazione e costruzione della pressa idraulica per lo stampaggio a caldo di componenti in ottone senza bava e nel 2013 la presentazione sul mercato della pressa a vite con motore a comando diretto.

A settembre di quest’anno, in occasione della fiera EMO di Hannover, Mecolpress ha presentato ufficialmente la nuova serie di presse eccentriche a ciclo continuo, la serie HEAVY.

Questa nuova macchina ha una struttura innovativa e moderna, più robusta, e pensata per semplificarne il controllo e la manutenzione da parte dell’operatore. Nella macchina è stata rinnovata completamente l’automazione e la lubrificazione degli stampi, vi è stato aggiunto un cuscinetto che permette, fra le altre cose, di diminuire le vibrazioni e supporta un nuovo software intelligente per l’analisi del processo produttivo e per la manutenzione predittiva.

Il 31 Agosto Mecolpress ha festeggiato i suoi primi 50 anni di attività e lo ha fatto aprendo le sue porte alle famiglie dei dipendenti che ogni giorno collaborano nel sito di Flero. In questo primo mezzo secolo di attività, sacrifici e avversità non sono mancati, ma la tenacia e la caparbietà dei suoi fondatori hanno permesso a Mecolpress di emergere ben presto in un mercato particolare come quello dello stampaggio. Anche la seconda generazione ha avuto un importante ruolo nella storia del Rinoceronte. In particolare, durante la crisi economica del 2008, quando l’azienda ha saputo compiere scelte coraggiose, espandendo la propria attività, premendo sull’acceleratore dell’innovazione e della ricerca, cercando di rinnovarsi e spingendosi oltre i confini varcati dai genitori. Ora l’azienda ha raggiunto la maturità di un’importante realtà che opera in tutto il mondo, dove convivono la gloriosa storia degli esordi con la voglia di mettersi sempre in gioco che ha caratterizzato soprattutto gli ultimi anni di ricerche e novità.

Con il bagaglio generato da questo mix di valori, ora si affaccia nel panorama direzionale anche la terza generazione.

Guarda il video del nostro Anniversary Party:

Mecolpress, una nuova avventura

Nel 2018 Mecolpress ha acquisito la maggioranza di ME Group, produttrice di scooter elettrici dal design inconfondibile, diventando il socio di riferimento accanto ai soci fondatori. L’ingresso di Mecolpress è coinciso formalmente con il passaggio di ME Group da Start Up Innovativa a PMI Innovativa. Questo passaggio formale è stato di fatto anche sostanziale, grazie all’apporto di Mecolpress dal punto di vista finanziario e soprattutto di know how e approccio industriale all’organizzazione dell’azienda. ME è il primo scooter al mondo con telaio brevettato realizzato in SMC (Sheet Moulding Compound), un composto di resine termoindurenti con ottime performance di robustezza e resistenza in rapporto al suo peso. Questo scooter elettrico si ricarica come un cellulare: ricarica completa in 3-6 ore (a seconda del carica-batterie utilizzato), collegando lo scooter direttamente a una presa domestica in garage o in ufficio oppure estraendo la batteria.

Alla versione ME Start Edition (sold out) segue la gamma disponibile a partire dalla stagione 2019: modello ciclomotore da 2.5 kW, 45 km/h di velocità massima (limitata per legge) e 80 km di autonomia e modello da 6 kW con velocità di 80 km/h. Display touch, presa USB e una gamma accessori in continua evoluzione completano la dotazione di ME.

I numeri dell’azienda:

Mecolpress è cresciuta negli anni sia in termini di volume occupato nell’area industriale, sia per quanto riguarda i numeri. A partire dal lato occupazionale: nel 1985 Mecolpress contava 29 dipendenti, nel 2018 ha praticamente raddoppiato il personale arrivando a 55 addetti. In crescita anche fatturato e produzione: nel 1985 il fatturato dell’azienda era di poco superiore a 2,7 milioni di euro. Nel 1995 il giro d’affari era cresciuto fino a 7,5 milioni di euro per arrivare all’ultimo fatturato disponibile (2018) che ha superato gli 11,3 milioni di euro.

Anche la produzione negli anni è andata di pari passo con l’aumento del fatturato. Oggi Mecolpress conta 559 clienti in 59 Paesi nel mondo. In tutto il mondo ci sono 1126 macchine firmate Mecolpress fra bilancieri (101), presse meccaniche (806), presse idrauliche (40) e sbavatrici (179). La maggior parte (763) si trovano in Europa, ma l’azienda di Flero ha esportato anche in Africa (62), Americhe (103) e in Asia (198).

Oltre alle macchine complete, Mecolpress è particolarmente attiva nel servizio di assistenza post-vendita. Cuore e vanto dell’impresa bresciana è il grande magazzino ricambi in grado di fornire anche oggi accessori sfusi o pezzi sostitutivi per macchine realizzate cinquant’anni fa. Per questo, accanto alla vendita del macchinario, c’è un’ampia attività legata all’assistenza e alla fornitura di accessori (come attrezzi, bracci, ricambi ecc.) nell’ordine di oltre 1.000 unità, portando la produzione totale di macchinari e di ricambi a 2183 pezzi.

Presse meccaniche serie HEAVY

Mecolpress, in occasione della fiera EMO di Hannover che si è svolta lo scorso settembre, ha presentato ufficialmente la nuova serie di presse meccaniche eccentriche a ciclo continuo, la serie HEAVY.

Sulla base dell’esperienza accumulata in 50 anni di progettazione e realizzazione di presse per lo stampaggio a caldo dei metalli, siamo riusciti a creare una pressa meccanica totalmente rinnovata.

Siamo certi che questo nostro nuovo progetto segnerà l’inizio di una nuova era per lo stampaggio a caldo!

Quali sono i principali punti di forza delle nuove presse meccaniche HEAVY?

- Una struttura sicuramente innovativa e moderna, più robusta e pensata per semplificarne il controllo e la manutenzione;

- Automazione e lubrificazione stampi completamente rivisti;

- Il nostro cuscino idraulico innovativo, il Soft-Impact, che permette di raggiungere importanti risultati tra cui ad esempio la possibilità di diminuire le vibrazioni;

- La versione aggiornata del nostro software intelligente Calipso, per l’analisi del processo produttivo e per la manutenzione predittiva.

Analizziamo nel dettaglio le caratteristiche:

STRUTTURA

La struttura della macchina è realizzata in modo da separare la zona pericolosa (parti in movimento e zona stampi) dalle zone accessibili all’operatore per le regolazioni e le manutenzioni ordinarie, tramite protezioni anteriori e carterature di materiale insonorizzante, come previsto dalle norme CE.

Direttamente sulla verticale della zona di stampaggio è ricavata l’aspirazione fumi tramite canalizzazioni metalliche con collegamento a impianto centralizzato del cliente.

La centralina per la lubrificazione centralizzata della pressa, i regolatori dell’impianto pneumatico e dell’impianto di lubrificazione stampi e le apparecchiature elettriche sono inseriti in ampi armadi protetti e facilmente accessibili all’operatore, non raggiunti dai fumi e dall’olio di lubrifica stampi.

L’assemblaggio degli organi principali alla macchina è pensato per semplificarne il controllo e la manutenzione.

GRUPPO DI COMANDO

Prevede una trasmissione compatta coassiale all’albero eccentrico comprensiva di:

– Volano e gruppo riduttore combinati;

– Gruppo Freno-Frizione oleodinamico combinato, dotato di pistone progressivo per attenuare shock e vibrazioni della trasmissione dovuti all’innesto e alla frenata;

– Valvola di comando del gruppo Freno-Frizione con innesto progressivo e controllo della frenata;

– Doppio giunto ad ingranaggi tra albero eccentrico e trasmissione per evitare la trasmissione di shock dal manovellismo al gruppo di comando;

– Motore principale con encoder e controllo in anello chiuso, consente il movimento lento della pressa per l’attrezzamento, “Inching mode”.

Il motore del volano è stato completamente rivisto per ottenere una migliore risoluzione e precisione nel controllo velocità, una maggior reattività nel recupero dopo la stampata.

È previsto un controllo del limite di velocità sicura con protezione anteriore aperta, durante le fasi di attrezzamento ed una verifica di un eventuale rallentamento eccessivo della macchina (per es. dovuto a billetta troppo grande).

Il raffreddamento del motore è costantemente assicurato indipendentemente dalla velocità del motore, questo ci permette di garantirvi sempre la massima resa.

Abbiamo previsto un interessante optional: l’energia che il motore rimanda all’inverter durante le fasi di rallentamento, viene rimessa in rete e non dissipata in calore; in pratica si traduce in un minore consumo di energia elettrica!

SLITTA

Anche la slitta è stata rivista, abbiamo previsto una regolazione motorizzata della luce verticale e una barra estrazione a comando oleodinamico.

I pattini di scorrimento slitta sono orientati radialmente all’asse macchina per ridurre le variazioni dei giochi al variare delle temperature.

Nella slitta è anche inserito il sistema idraulico di protezione contro il sovraccarico, fondamentale per quando si vuole stampare sul fondo.

ATTREZZATURA GE

– Possibilità di montare il punzone inferiore anche con cuscino “SOFT IMPACT”

– Porta stampi superiore raffreddato ad acqua

– Fino a 8 punti di lubrifica dal porta stampi inferiore

– Fino a 4 punti di lubrifica dal porta stampi superiore

– Cambio attrezzatura facilitato. Viene estratto sbloccando il piano con pistoni che permettono l’estrazione su guida a sfere.

– Possibilità di montare la regolazione motorizzata della corsa punzoni.

Per la HEAVY400 è previsto il GE26, che ha le seguenti caratteristiche specifiche:

– Stampi 290 x 290 mm

– Corsa punzoni 110 mm

Grazie al nostro Gruppo Estrusore potrai risparmiare fino al 40% del materiale rispetto alle modalità di stampaggio piene, senza forature! Scopri i dettagli qui

CUSCINO PREACCELERATO “SOFT IMPACT”

Cuscino oleodinamico da 1000 kN a completa gestione elettronica, consente di controllare la quota dei punzoni, oltre a limitare lo shock meccanico dovuto all’impatto tra gli stampi.

Il cuscino Soft Impact è un’importante innovazione che abbiamo realizzato da un paio di anni, e che si sta rivelando davvero apprezzata. Leggi qui per approfondirne il funzionamento.

DISPOSITIVO DI CARICO BRCE

Il braccio di carico rotativo a 2 assi azionati da motori brushless ha l’angolo di carico della pinza a 45°, allineato agli stampi;

La corsa verticale di 400 mm consente di gestire qualsiasi tipo di attrezzatura senza modificare manualmente la posizione del braccio.

Il movimento di ingresso/uscita dallo stampo è caratterizzato da un extra corsa in uscita di circa 90°. Questo permette di:

1- Aprire facilmente il braccio con un comando da pulsantiera, permettendo quindi all’operatore un facile accesso allo stampo,

2- Poter gestire in ciclo automatico lo scarto delle billette fredde e calde in modo singolo, evitando di aprire il fermo billetta.

DISPOSITIVO DI SCARICO PBSE

Lo scivolo di scarico è stato studiato per evitare ammaccature al pezzo stampato, azionato da motore

brushless, permette la regolazione automatica della posizione.

Abbiamo previsto fino a 20 punti di lubrifica e 2 punti soffiaggio stampi, configurazione aperta e flessibile per ogni tipologia di stampo e attrezzo.

Interessante è anche la possibilità di regolare la quantità di olio da pannello, senza dover accedere a regolazioni manuali sulla macchina e sulla centralina.

Da ogni punto è possibile soffiare aria per pulire/raffreddare lo stampo prima di ogni lubrificazione.

La pressa è in grado di avvisare in anticipo quando sia necessario il riempimento centralina, al fine di evitare uno stop macchina per mancanza fluido.

Un sensore digitale permette il controllo temperatura del fluido, l’operatore può avviare la produzione solo quando l’olio è a corretta temperatura, requisito indispensabile per una corretta e costante lubrificazione.

Un inverter per la regolazione velocità pompa evita picchi di sovrappressione e gocciolamento di olio all’avvio della pompa con olio ancora freddo; regola automaticamente la portata di olio in funzione della quantità necessaria all’utilizzo; evita il surriscaldamento dell’olio in centralina.

Il nostro sistema di lubrificazione, al contrario dei sistemi commercializzati fino ad oggi, elimina il problema della quantità di olio utilizzabile per ogni singolo ugello.

I sistemi di lubrifica della concorrenza caricano una quantità di olio limitata in un tubo e poi la soffiano via con l’aria compressa. Questo fa in modo che il 70% del lubrificante spruzzato venga impiegato solo nel primo attimo di lubrificazione, mentre nel restante ciclo la quantità di lubrificante va a diminuire fino ad azzerarsi completamente.

Il nostro impianto di lubrificazione permette invece di avere una miscelazione continua e costante direttamente al punto di uscita del tubo, tramite il nostro impianto possiamo raffreddare e lubrificare dal medesimo tubo senza intaccare la quantità di olio programmata.

CONFIGURAZIONE ELETTRICA

I circuiti 24vcc sono protetti da dispositivi elettronici ausiliari, in gradi di fornire una diagnosi veloce di eventuali cortocircuito o sovraccarichi (anche tramite Teleservice).

Questo è un aspetto molto interessante perché permette una maggior affidabilità dell’impianto ed una durata di servizio fino a 10 volte maggiore rispetto alla normale tecnologia!

I cavi sono in PUR, protetti in guaine di acciaio e protezioni in silicone contro le fiamme, specifici per l’utilizzo anche in ambienti ritenuti aggressivi.

INTERFACCIA OPERATORE

Il Pannello Operatore è un Touch Siemens da 15″ per gestire meglio i dati funzionamento macchina, potrai salvare fino a 1000 ricette!

Ed avere uno storico degli allarmi con registrazione fino a 10000 eventi.

Ovviamente, tramite l’adeguata configurazione del nostro software, potrai ricevere preziose segnalazioni per effettuare una manutenzione preventiva.

Un altro esempio pratico è la funzione block notes, dove l’operatore potrà quindi annotare importanti informazioni da poter gestire poi come meglio crede.

È possibile ottenere un Report produzione, una gestione sicura tramite password a 4 livelli con funzione di autologon, e tanto altro ancora.

Il pannello mobile permette infine comandi ravvicinati sulla macchina, possibilità di movimento e programmazione con protezione anteriore o posteriore aperta, vicino allo stampo (per es. lubrificazione stampo).

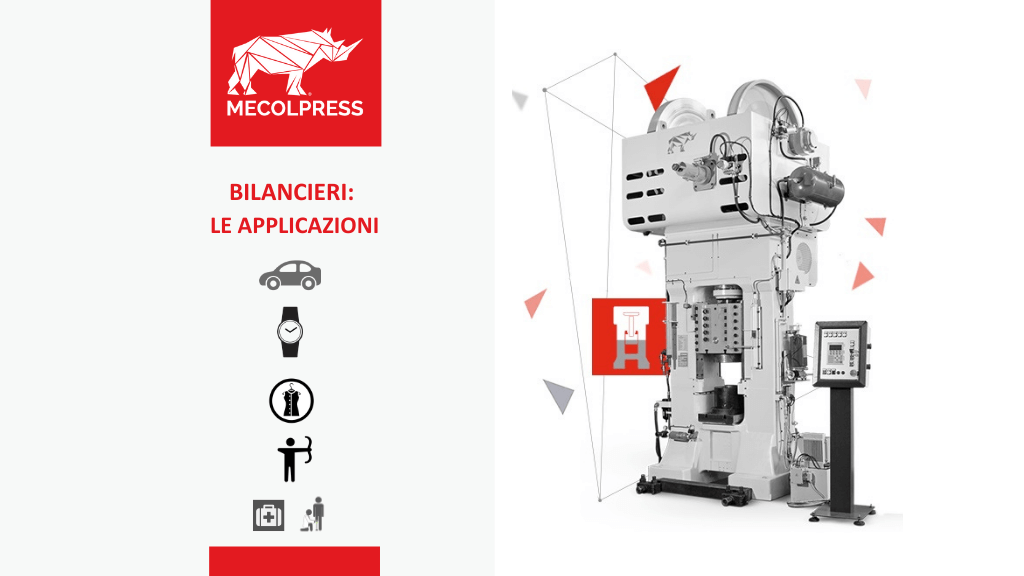

Presse a bilanciere

Scopri i settori di applicazione e il funzionamento delle presse a bilanciere Mecolpress.

Utilizzate per lo stampaggio a caldo, queste presse possono essere impiegate con qualsiasi tipologia di materiale e si contraddistinguono per la realizzazione di pezzi pieni.

Il funzionamento dei bilancieri

Mecolpress propone una numerosa gamma di presse sia idrauliche che meccaniche. In quest’ultima categoria rientrano anche i bilancieri, ideali per lo stampaggio a caldo di particolari di grosse dimensioni o che richiedono più passaggi di formatura. Queste presse meccaniche a vite possono essere dotate di comando con dischi a frizione oppure a comando diretto con servomotore elettrico.

La scelta del bilanciere è determinata in base alla tipologia del pezzo che si desidera stampare. Tratto distintivo della pressa a vite è proprio il rapporto forza-dimensione della macchina, che risulta superiore rispetto a quello caratteristico di una pressa meccanica eccentrica.

Queste presse meccaniche possono essere utilizzate con qualsiasi tipo di materiale e la cadenza delle battute è abbastanza ridotta. Per questo motivo si tende ad impiegare questa macchina per la produzione di lotti piccoli, ciò che spesso è vero per pezzi di grandi dimensioni.

Mecolpress propone alla propria clientela tre linee di presse a vite: la serie Dellavia e la serie Osterwalder che sono a frizione, e la serie TDS con motore elettrico. Tutti modelli di bilanciere possono essere integrati in linee di stampaggio complete ed automatiche, che dalla materia prima grezza in barre realizzano parti forgiate finite.

Il tonnellaggio può andare da 170 tonnellate fino ad oltre a 2.700 tonnellate, da scegliere a seconda della forma geometriche che si desidera ottenere e naturalmente del materiale da stampare.

Le applicazioni

I bilancieri vengono usati per la realizzazione di particolari destinati a diversi ambiti di applicazione tra cui ad esempio casse di orologi, pezzi per attrezzature sportive, per l’automotive oppure per protesi biomedicali in titanio.

È possibile dunque produrre particolari molto piccoli come ad esempio i tiranti delle zip dei vestiti fino a arrivare ad archi sportivi in alluminio da un metro di lunghezza. I pezzi prodotti da questo tipo di macchina non sono forati ma bensì pieni.

I bilancieri vengono impiegati molto anche nel settore della moda per realizzare fibbie per cinture e borse anche dalla forma brandizzata.

Per capire quale modello è più adatto alle proprie esigenze produttive basta rivolgersi all’ufficio vendite di Mecolpress. Grazie all’esperienza maturata negli anni nel settore dello stampaggio a caldo siamo in grado suggerire la macchina più performante a seconda del tipo di particolare che si vuole stampare ed è possibile effettuare una prova direttamente presso la nostra sede.

La gamma di presse Mecolpress

Per lo stampaggio a caldo dei metalli si possono impiegare sia presse meccaniche che presse idrauliche. Mecolpress propone macchinari tecnologicamente avanzati e di diversa tipologia in modo da poter soddisfare quasi tutte le esigenze produttive.

Le presse Mecolpress sono indicate per lo stampaggio a caldo di rame, ottone, acciaio, titanio e alluminio.

Presse meccaniche

Tra le presse meccaniche per lo stampaggio a caldo Mecolpress vi sono le presse meccaniche eccentriche che si suddividono in base alla forza nominale. Il modello SOV è per lo stampaggio in verticale: queste presse vengono chiamate anche presse fucinatrici, richiedono un impiego di energia medio e si caratterizzano per l’elevata produttività. Le presse SEO invece sono progettate per lo stampaggio di pezzi con foratura e si dividono in:

- SEO: (a ciclo singolo): presse per stampaggio con foratura orizzontale, alta energia, produttività media

- SEO- CVE/CS: (a ciclo continuo): presse per stampaggio con foratura orizzontale, alta energia, produttività alta

- SEO-F: (a ciclo singolo): presse per stampaggio con foratura verticale, alta energia, produttività media

Un altro tipo di pressa meccanica proposta da Mecolpress è quella a vite, detta anche bilanciere.

Le presse a vite sono catalogate in base al diametro della vite e sono disponibili in tre modelli:

- TDS: comando diretto con servomotore elettrico. Il diametro della vite va da 240mm a 525mm

- Dellavia: Comando con dischi a frizione. Il diametro della vite va da 130mm a 460mm

- Osterwalder: Comando con dischi a frizione. Il diametro della vite va da 150mm a 220mm

Presse idrauliche

Le nostre presse idrauliche fanno parte della gamma ME e si caratterizzano per la forza di chiusura degli stampi che va da 100 a 500 Ton.

Questi sono i tonnellaggi finora realizzati ma possiamo realizzarne anche con forza di chiusura maggiore.

La forza dei punzoni di foratura orizzontali invece va attualmente da 30 a 350 Ton e anche in questo caso è possibile su richiesta realizzare la macchina con una forza superiore a quella indicata.

Presse per la coniatura e la calibrazione pezzi

Ai clienti che necessitano di presse per coniatura e calibrazione di pezzi Mecolpress propone le presse a ginocchiera serie PG che si caratterizzano per la bassa corsa e l’altissima produttività.

Vengono catalogate in base alla forza nominale.

Macchinari per la sbavatura dei pezzi:

Le sbavatrici Mecolpress sono catalogate in base alla loro forza nominale come segue:

- PO: sbavatrice con singola stazione, bassa produttività, usata in genere per carico a mano, struttura ad H. Tonnellate da 10 a 60.

- S: sbavatrice con stazione multipla, dotata di tavola rotante con motore idraulico. Si caratterizza per un tasso di produttività media ed è usata per carico a mano o con automazione, struttura ad H. Tonnellate da 10 a 60.

- E: sbavatrice con stazione multipla, dotata di tavola rotante con motore elettrico, media-alta produttività, più adatta per carico con automazione o robot, struttura ad C. Tonnellate da 10 a 60.

Grazie alla varietà di macchinari offerti, il nostro ufficio commerciale è in grado di suggerire la pressa migliore a seconda della tipologia di pezzo da realizzare e a seconda delle condizioni specifiche in cui si trova ad operare il cliente.

Pressa meccanica o pressa idraulica?

Grazie alla nostra lunga esperienza in qualità di costruttori di presse, noi di Mecolpress oggi possiamo offrire ai nostri clienti un’ampia scelta di presse idrauliche e meccaniche per lo stampaggio a caldo e il nostro team commerciale è in grado di consigliare la macchina più adatta per la realizzazione di una determinata geometria.

Differenze tra pressa meccanica e pressa idraulica

La pressa meccanica sviluppa i movimenti atti a stampare grazie a delle connessioni meccaniche tra la slitta e il sistema di foratura orizzontale dei pezzi. Lo stampo superiore si chiude contro quello inferiore e lateralmente entrano i punzoni. I movimenti dei componenti meccanici quindi sono tutti legati tra loro e la programmazione risulta un po’ limitata poiché se regolo il movimento di un componente, automaticamente modifico anche gli altri.

I movimenti dei componenti della pressa idraulica sono invece regolati da cilindri idraulici e su ogni asse si ha un controllo indipendente. Questo comporta una maggiore flessibilità di programmazione poiché posso agire sui singoli componenti e ottenere una migliore gestione del flusso di materiale all’interno dello stampo.

Quando scegliere una pressa meccanica

Le presse meccaniche a ciclo continuo per lo stampaggio a caldo dei metalli hanno una produttività più elevata rispetto alle presse idrauliche, e questo rappresenta sicuramente un vantaggio.

Ci sono poi dei particolari stampati a caldo in verticale, come ad esempio i raccordi dritti o i dadi, che per la loro forma sono molto adatti ad essere realizzati tramite presse meccaniche ad alta produttività.

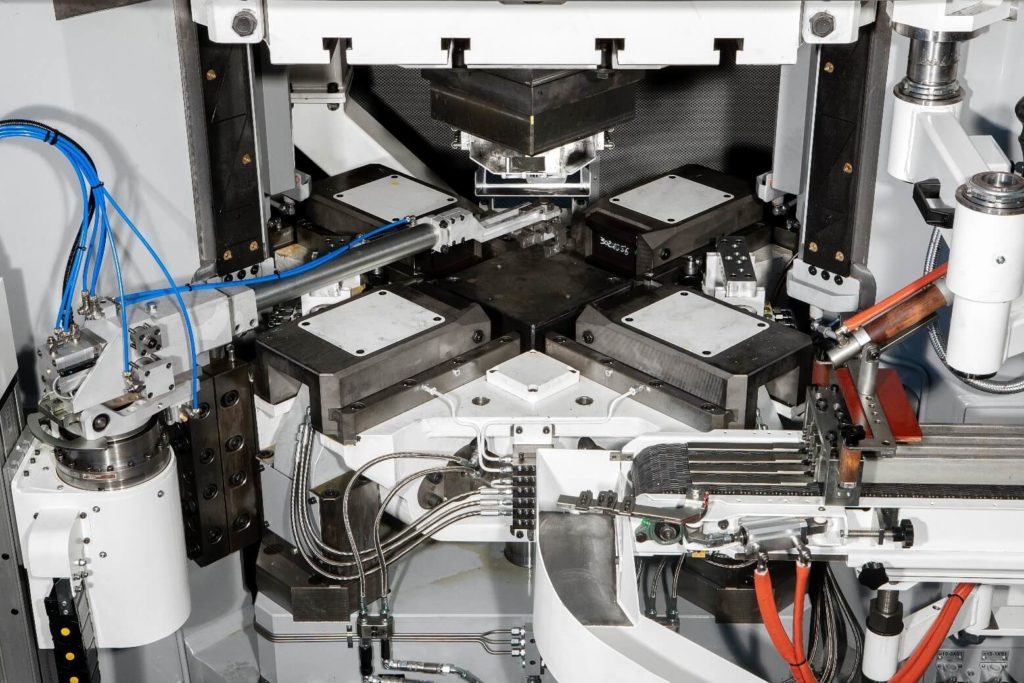

Quando scegliere una pressa idraulica

Le presse idrauliche consentono un maggior controllo sui movimenti delle singole componenti e sono più adatte per la realizzazione di pezzi dalla geometria complessa, come ad esempio le valvole a saracinesca . I punzoni che contribuiscono alla realizzazione del pezzo sono infatti indipendenti e generalmente sono quattro, posti a 90 ° di distanza l’uno dall’altro, ma uno o addirittura due punzoni possono essere configurati con un angolo d’ingresso variabile ad esempio di 45° rispetto al punzone adiacente. Questo comporta una maggior flessibilità e la possibilità di realizzare delle forme particolarmente complesse mantenendo uno standard di qualità elevato.

Altra caratteristica delle presse idrauliche per lo stampaggio a caldo dei metalli è che necessitano di meno struttura all’interno dell’area produttiva perché non devono essere alloggiate in una fossa, cosa che invece è obbligatoria per le presse meccaniche. Il posizionamento su semplice pavimento della pressa idraulica consente una maggiore flessibilità nel layout.

La scelta migliore? Chiedi a Mecolpress!

La scelta di acquistare una pressa meccanica piuttosto che una pressa idraulica viene fatta quasi esclusivamente in base alla forma del pezzo che si deve realizzare e non in base al materiale. Entrambe le tipologie di presse infatti stampano i diversi tipi di metalli. L’unico caso in cui il materiale può essere un fattore discriminante è riferito a produzioni in acciaio che molto spesso richiedono l’uso di un bilanciere per via dell’elevato tonnellaggio.

Noi di Mecolpress offriamo ottime presse meccaniche e idrauliche e in base alla geometria del pezzo che il cliente intende realizzare suggeriamo la pressa migliore e più performante, che consenta quindi di ottimizzare la produzione e risparmiare sui costi.

Per ricevere informazioni sulle nostre presse per lo stampaggio a caldo potete scrivere a sales@mecolpress.com

Corsi di formazione per lo stampaggio a caldo

Nati come esigenza interna, i corsi di formazione specifici sui macchinari per lo stampaggio a caldo sono stati estesi da Mecolpress come servizio a pagamento di qualità offerto alle proprie aziende clienti.

Grazie al corso è possibile ottimizzare la produzione e migliorare la manutenzione delle macchine.

Il valore della formazione per Mecolpress

La formazione è molto importante, soprattutto in un contesto produttivo sempre più complesso e in un mercato sempre più competitivo. Per questo motivo noi di Mecolpress per primi abbiamo sentito l’esigenza di avvalerci dell’esperienza di uno specialista dello stampaggio a caldo per organizzare un corso di formazione interno ad alto livello.

Capire il mondo in cui operano i nostri clienti e imparare al meglio l’arte dello stampaggio era per noi prioritario: ci siamo quindi rivolti a Riccardo Segreto, che in questa intervista ha condiviso con noi suggerimenti molto utili e informazioni tecniche avanzate.

Una volta conclusa questa esperienza molto positiva all’interno della nostra azienda abbiamo quindi deciso di offrire questo servizio di alta formazione anche ai nostri clienti.

I vantaggi dei corsi di formazione a pagamento

I corsi di formazione sono uno strumento molto importante per le aziende che si occupano di stampaggio a caldo in quanto forniscono a coloro che operano su presse idrauliche e meccaniche delle indicazioni molto concrete e approfondite su come utilizzarle al meglio e ottimizzare così la produzione.

Non è facile trovare oggi degli esperti in stampaggio che vogliano insegnare i segreti del mestiere. Riccardo Segreto è una figura indipendente e molto qualificata, disponibile a condividere con le aziende suggerimenti utili per non usurare troppo la pressa o lo stampo e per migliorare così la capacità produttiva.

Un personale ben formato sarà quindi in grado di eseguire alcune operazioni di manutenzione in completa autonomia sui macchinari per lo stampaggio a caldo senza dover ricorrere al servizio di assistenza a pagamento Mecolpress. Un corretto utilizzo della macchina porta di conseguenza a minori guasti e una riduzione dei fermi macchina che pesano molto sulla produzione e sui costi da sostenere.

I nostri corsi di formazione a pagamento sono studiati su misura in base alle esigenze espresse dal cliente e sono mirati per i tipi di presse presenti nello stabilimento dell’azienda che ha richiesto la formazione. Inoltre, viene fatta un’analisi approfondita dei pezzi che devono essere realizzati e vengono date indicazioni su come stamparli al meglio.

Grazie al nostro esperto, ad esempio, è possibile imparare come eseguire al meglio la lubrifica dello stampo e quindi usurarlo di meno e come regolare la corsa della macchina. Operare correttamente sulla pressa si traduce in un sensibile calo dei costi per le nostre aziende clienti ed ecco perché siamo fermamente convinti che i nostri corsi di formazione possano rappresentare un valore aggiunto.

In base alle necessità aziendali i corsi possono essere tenuti presso la nostra sede, oppure presso l’azienda cliente e hanno una durata di uno o due giorni a seconda del programma specifico.

Vuoi sapere cosa ne pensano i nostri clienti che hanno provato la formazione Mecolpress? Leggi qui la testimonianza del nostro cliente “Alfa”!