Indeciso tra Pressa meccanica e Pressa idraulica?

Indeciso sulla pressa per stampaggio a caldo da scegliere? Pressa Meccanica o Pressa Idraulica?

Valuta la scelta migliore insieme a Mecolpress, non avrai più dubbi!

Hai appena ricevuto una nuova commessa, e necessiti di una nuova pressa per stampaggio a caldo. Sei sicuro di essere in grado di identificare quella più adatta alle tue esigenze? Pressa Meccanica o Pressa Idraulica?

Richiesta tipo

Spesso accade che un cliente, o potenziale cliente, si rivolga a noi mostrandoci il pezzo che deve stampare. Di solito si tratta di particolari abbastanza complessi, anzi è proprio per questo motivo che si rivolge a noi chiedendoci una consulenza.

Se non si tratta di uno stampatore alle prime armi, il cliente solitamente arriva in Mecolpress già con un’idea abbastanza precisa del tipo di macchina che vuole. Ma molto spesso succede che esce con una convinzione completamente diversa da quella con la quale è arrivato!

Chiedi una pressa meccanica ma ti serve una pressa idraulica!

Ad esempio alcune settimane fa 2 clienti diversi si sono presentati da noi con un pezzo abbastanza complesso da stampare. Convinti di chiedere un’offerta per una macchina meccanica, si sono invece ricreduti che la macchina giusta per la loro situazione era l’idraulica!

Entrambi i clienti hanno montato uno stampo nuovo, sono servite soltanto 4 ore per la preparazione ed installazione stampo, e vari test. Malgrado il forno non fosse perfetto per la produzione, perché trattasi di un forno che abbiamo in azienda ad uso prove, la macchina in 4 ore ha estratto un pezzo senza bava, con un risparmio del circa 30% del materiale e con qualità decisamente superiore rispetto alla meccanica.

È importante inoltre tener conto che la pressa meccanica per fare quel pezzo specifico richiesto dal cliente, ha dei seri problemi:

- perché il pezzo non è bilanciato, la pressa meccanica dovrebbe così sfruttare tutta la potenza possibile per farlo.

- Lavorando in questo modo il rischio di incappare in guasti e fermi macchina diventa maggiore

La pressa idraulica ME invece riesce a fare il pezzo meglio. Il particolare stampato che ha richiesto più forza ha impiegato comunque meno di 200 tonnellate su un punzone, quindi si tratta di una distribuzione delle forze totalmente diversa rispetto alla pressa meccanica tradizionale.

Spesso il cliente è scettico verso la pressa idraulica, ma solo perché non la conosce!

Scopri di più sulle presse idrauliche

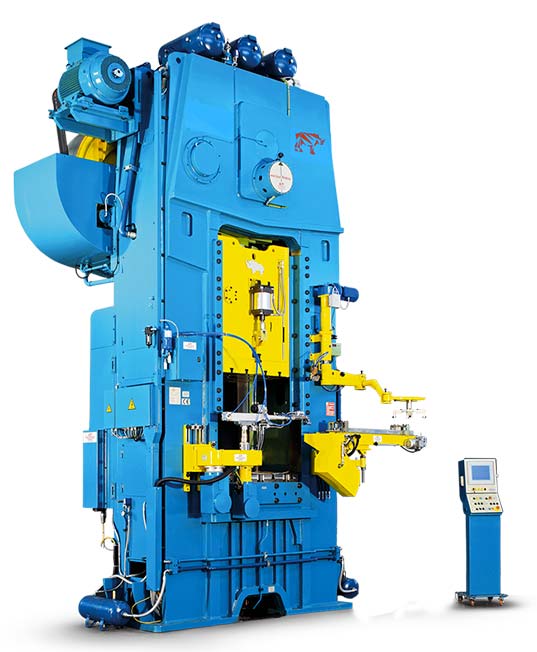

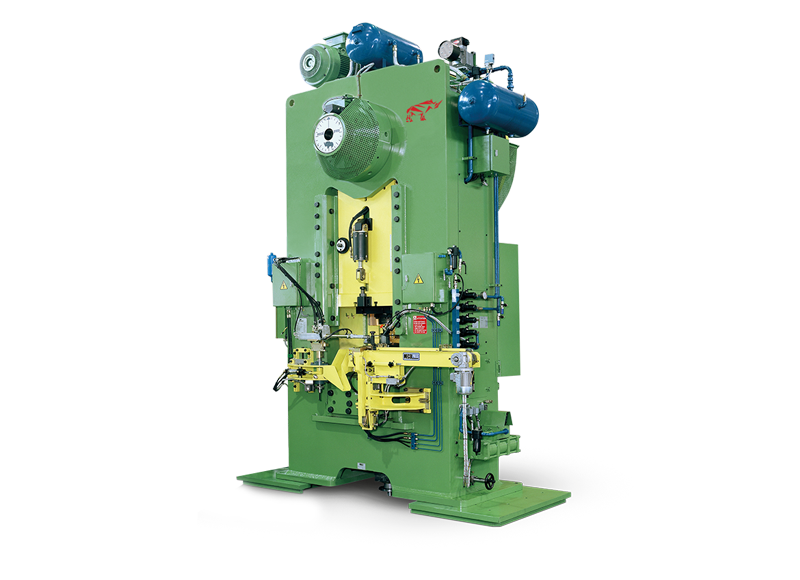

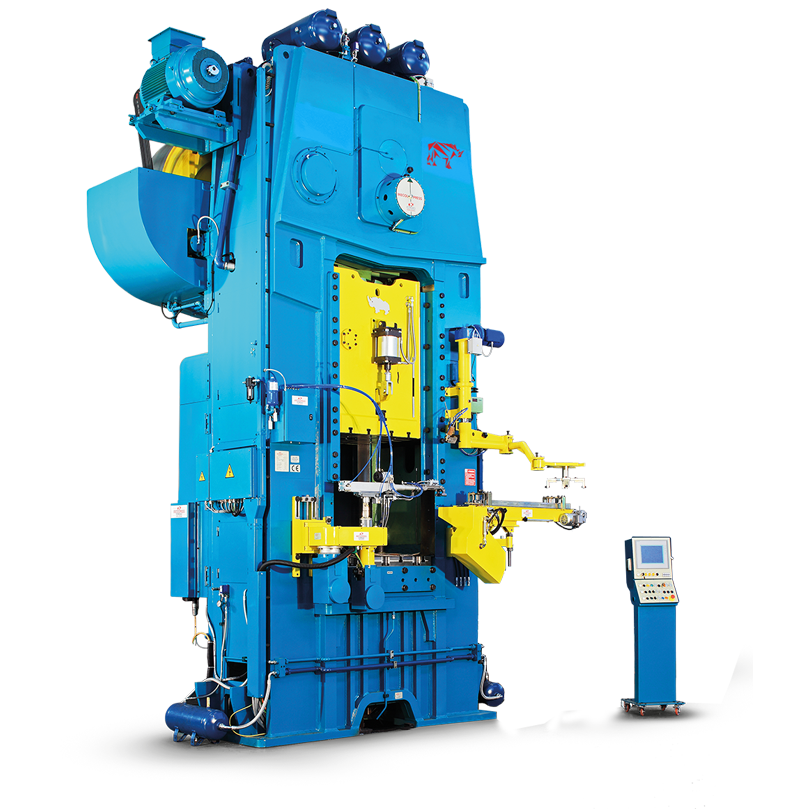

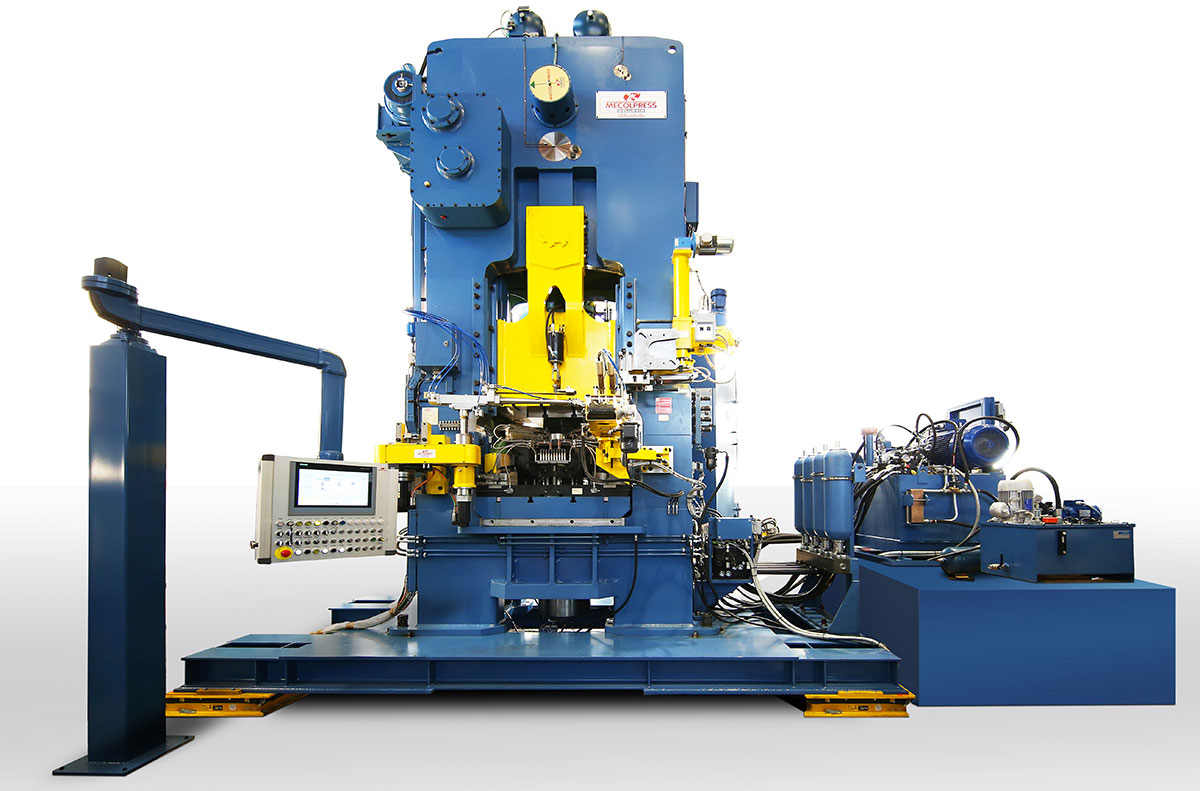

Le presse idrauliche brevettate da Mecolpress sono adatte allo stampaggio a caldo di pezzi standard o speciali in ottone e alluminio. La forza di chiusura stampi piu’ elevata delle tradizionali presse meccaniche ed i movimenti indipendenti e controllati della slitta e degli estrusori consentono di stampare a caldo pezzi anche complessi senza bava.

Sono presse oleodinamiche, dotate di attrezzatura a forare componibile fino ad un massimo di 5 punzoni (4 orizzontali e uno verticale) adatte per lo stampaggio a caldo di pezzi in ottone, alluminio, rame e altri materiali.

Presentano diversi vantaggi rispetto alle presse meccaniche tradizionali tra cui:

- Vibrazioni e rumori ridotti.

- Non richiedono fondazioni.

- Maggiore flessibilità: non ci sono legami meccanici fra attrezzatura e slitta; questo implica che si possa decidere in modo indipendente per ciascun punzone, velocità, forza, posizione e sequenza di movimento.

Il risultato è la possibilità di decidere come far scorrere il materiale, il che facilita la formazione del pezzo con un miglior livello di qualità.

- Facilità di attrezzamento: facile accesso alla zona di stampaggio e regolazione automatica

da pannello delle corse punzoni che elimina l’adattamento meccanico sulle spine (ad es. inserimento di spessori).

- Facile e intuitiva da utilizzare anche senza una grossa esperienza nel campo dello stampaggio.

Insieme alla macchina viene fornito un servizio a vita di Teleservice e assistenza telefonica.

Alcuni esempi pratici sulla scelta di una pressa idraulica

- Pressa idraulica ME150: è una macchina piuttosto piccola e spesso la consigliamo a chi non ha esperienza nello stampaggio ed è magari alle prime armi.

- Pressa idraulica ME250: iniziamo a fare sul serio!

Esempio: sei indeciso se acquistare una pressa meccanica 400t oppure una pressa idraulica ME250?

Se hai pezzi piccoli e facili da produrre in quantità enorme ed in serie forse la scelta della meccanica è la più adatta, ma se hai un pezzo leggermente più complesso probabilmente necessiti di una idraulica.

In questo caso siamo convinti che una prova qui in Mecolpress con la pressa idraulica ti toglierebbe qualsiasi dubbio!

- Pressa idraulica ME dalle 450 tonnellate in poi: diventa più efficace, più efficiente, consente di risparmiare materiale, aumenta la produttività, è più comoda, più silenziosa, non richiede la buca di fondazione, e malgrado quello che sostiene la concorrenza, il consumo di energia non è elevato. Questa considerazione infatti nasce dal fatto che viene presa in considerazione soltanto la potenza installata.

Hai fatto una simulazione di stampaggio e dei test di stampaggio?

Per scegliere la pressa giusta è sicuramente d’aiuto effettuare una simulazione di stampaggio, il nostro ufficio tecnico può infatti supportare la fase di scelta della macchina con un’analisi software del flusso del materiale, in modo da eseguire una sorta di “preaccettazione virtuale” dell’impianto.

Una volta superata la fase di simulazione di stampaggio si passa ad una reale prova in officina. Disponiamo infatti di macchine dedicate alle prove di stampaggio, aspetto molto importante questo per il cliente che spesso gli consente di effettuare un investimento più consapevole e motivato. Toccare con mano il pezzo realizzato non lascia più spazio ad alcun dubbio!

È per noi motivo di grande soddisfazione riuscire a comprendere appieno le esigenze del cliente, poter dimostrare e proporre le nostre soluzioni più adatte con dei test concreti, grazie alle macchine ed alle attrezzature che abbiamo a disposizione qui in Mecolpress per le prove di stampaggio.

Con o senza bava?

Quando si deve affrontare un progetto di forgiatura per un pezzo nuovo il primo passo da affrontare è quello di fare una simulazione tramite software di stampaggio e decidere se impostarla con o senza bava.

Con o senza bava?

Inizia dalla simulazione di stampaggio

In termini generali possiamo dire che pezzi con spessore sottile e movimenti di materiale in direzioni diverse o con cambi di dimensione repentini potranno dare difetti nello stampaggio senza bava.

Se invece la geometria è uniforme e le variazioni di sezione sono contenute si può pensare di affrontare un progetto senza bava.

E’ vero in tutti i casi che cominciare un progetto senza bava può consentire valutazioni che spingono ad ottimizzare le geometrie del pezzo stesso (se possibile intervenire sulla geometria esterna) oppure può guidare la successiva analisi con bava.

Un primo passaggio senza bava comporta sicuramente tempi di calcolo ridotti e consente una valutazione delle forze punzoni e di chiusura stampi che in via approssimativa possono essere ritenute valide in generale.

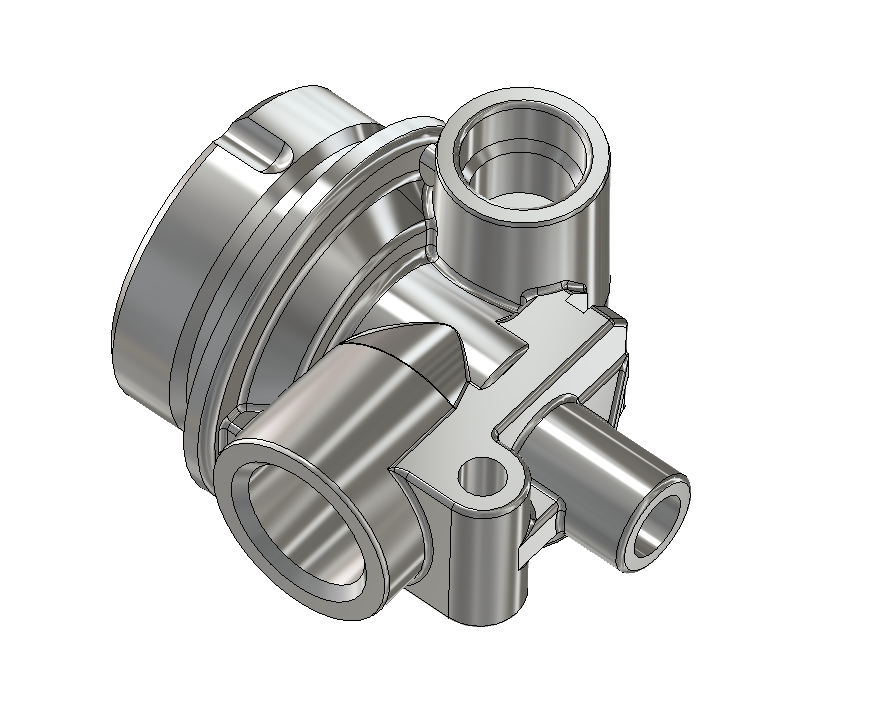

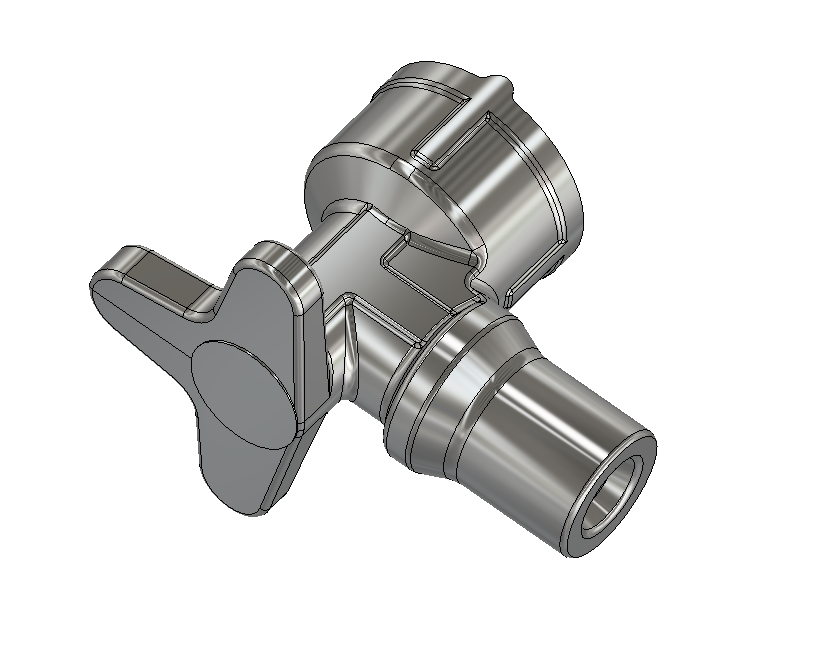

Idoneo ad essere stampato con bava

Idoneo ad essere stampato senza bava

La pressa che hai scelto è adatta a stampare il tuo pezzo?

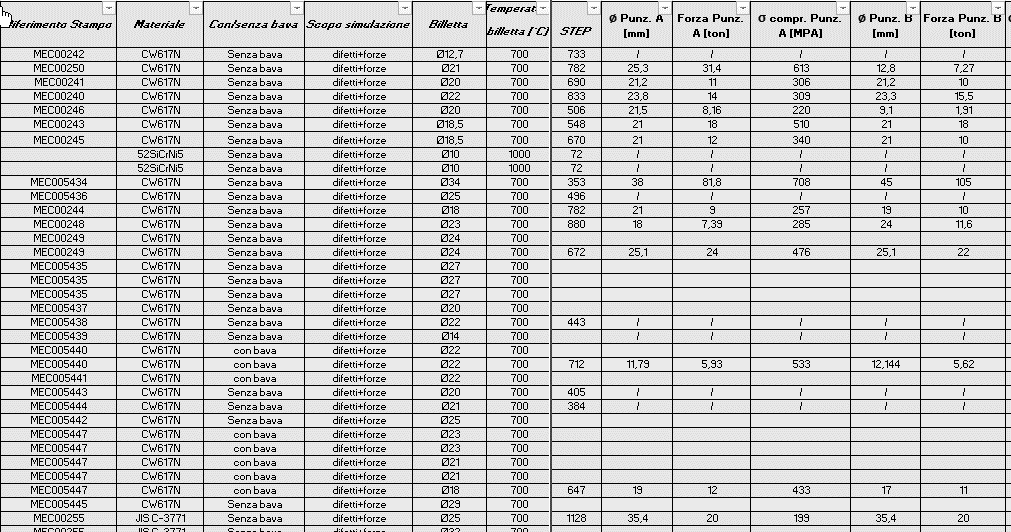

In seconda battuta è necessario valutare in maniera approssimativa se il pezzo in analisi è fattibile per il modello di macchina considerato.

In questa fase è necessario avere un database che riporti le pressioni medie sui semi stampi e sui punzoni.

A questo scopo è molto utile, man mano che lo storico delle simulazioni si costruisce, tenere manutenuto un file Excel in cui i risultati in termini di forze vengono sintetizzati in pressioni medie su semi stampi e punzoni.

Questa procedura permette di capire al primo colpo d’occhio se il risultato di una simulazione può essere ritenuto valido oppure può essere affetto da errori di calcolo.

Chiaramente più casi si hanno a disposizione più è probabile avere risultati attendibili, questo perché la geometria del pezzo influenza in maniera determinante la forza su ogni elemento dello stampo e quindi nella valutazione è necessario tenere in considerazione pezzi con caratteristiche morfologiche simili.

Una volta disegnata la geometria del pezzo, comprese le forature desiderate, è necessario ricavare per sottrazione la geometria di stampo e punzoni.

Prima occorre tuttavia scalare la figura per tenere in considerazione il fatto che la formazione avviene a temperatura elevata, mentre le dimensioni a disegno sono valide per pezzi a temperatura ambiente.

Il valore tipico per forgiatura di ottone è pari a 1.012, mentre nel caso di alluminio generalmente si utilizza un fattore 1.010. Con un foglio Excel si può così stimare diametro e lunghezza della billetta di primo tentativo.

Per la stampa senza bava scegli le presse idrauliche

Le presse idrauliche Mecolpress della linea ME sono la soluzione più adatta per stampare un pezzo in ottone, alluminio o altri materiali, senza bava.

La forza di chiusura stampi più elevata delle tradizionali presse meccaniche ed i movimenti indipendenti e controllati della slitta e degli estrusori consentono di stampare a caldo pezzi anche complessi senza bava.

Le presse idrauliche ME si sono rivelate imbattibili per lo stampaggio di particolari che presentano delle complessità.

Ad esempio se devo stampare delle valvole saracinesca, le nostre presse ME permettono di stampare queste valvole totalmente senza bava, con altissima precisione, senza alcun rischio di difetti dovuto al flusso dell’ottone nello stampo.

Inoltre anche la produttività è più elevata rispetto a quella consentita dal metodo tradizionale con presse meccaniche eccentriche e attrezzo a campana.

Una pressa idraulica Mecolpress ME350-4G240 ad esempio può stampare valvole saracinesca da due pollici senza bava, senza l’ausilio di speciali attrezzi, ad una cadenza di circa 800 pezzi/ora.

Un altro significativo e pratico esempio è che con una pressa idraulica ME puoi stampare a caldo 4 pezzi in ottone alla volta senza bava!

Pressa Idraulica ME100, la SuperVeloce!

Stampa fino a 60 pezzi al minuto senza bava!

La nostra gamma di presse idrauliche per stampaggio a caldo ME, si è arricchita, con l’ultimo modello ME100.

Si tratta di una macchina compatta, dedicata alla forgiatura di pezzi complessi a basso peso, con una produttività estremamente elevata.

Le presse idrauliche brevettate da Mecolpress sono adatte allo stampaggio a caldo di pezzi standard o speciali in ottone e alluminio. La forza di chiusura stampi piu’ elevata delle tradizionali presse meccaniche ed i movimenti indipendenti e controllati della slitta e degli estrusori consentono di stampare a caldo pezzi anche complessi senza bava e con forature multiple.

Oltre alle ME150, ME250, ME350, vi proponiamo anche la ME100:

- 100 Tonnellate di forza di chiusura stampo;

- 30 Tonnellate per ciascuno dei punzoni di foratura (se ne possono avere fino a 5)

- Stampa in singola o in doppia figura, in orizzontale o in verticale, ed è Super Veloce!

L’abbiamo testata fino a 30 colpi al minuto e naturalmente… è stata promossa a pieni voti!

La gamma di pezzi che può stampare è, come per tutte le nostre presse idrauliche ME, molto vasta.

Ecco una foto con esempi di pezzi in ottone che possono essere stampati con questa pressa:

Alcune info a titolo di esempio:

– può stampare corpi valvola a sfera fino a 3/4 di pollice, senza bava (in singola figura), oppure da 1/2 pollice in doppia figura.

– Accetta stampi di misura 180x180mm.

– Corsa dei punzoni: 75mm.

Mecolpress ha infatti le competenze e la struttura adeguata per farti una consulenza ad hoc. Attraverso il disegno del pezzo che desideri stampare possiamo eseguire una simulazione di stampaggio tramite il software dedicato nel nostro ufficio tecnico interno.

Sarà inoltre possibile, se necessario, effettuale una concreta prova di stampaggio del tuo pezzo grazie alle macchine che in azienda abbiamo sempre a disposizione per effettuare test di stampaggio. Siamo così in grado di offrirti la macchina, o la linea di stampaggio più idonea alle tue esigenze.

E se la pressa giusta per te non fosse la ME100, Mecolpress ha la gamma di presse per stampaggio a caldo più vasta di tutti: siamo sempre in grado di fare la proposta specifica per le necessità di ogni cliente.

Simulazione di Stampaggio

Mecolpress vende impianti di forgiatura chiavi in mano.

Ciò significa proporre al cliente non solo macchine affidabili e innovative ma anche competenza in merito al prodotto forgiato: la linea deve funzionare sempre all’interno di parametri di cadenza prestabiliti e con qualità garantita. In fase di offerta la valutazione in merito ai pezzi da forgiare durante il collaudo della linea è sempre un punto cruciale.

Tradizionalmente l’attività era relegata alla conoscenza derivata da decenni di esperienza di alcune figure chiave, la valutazione era eseguita spesso “a memoria” cercando di ricordare i problemi avuti in passato su pezzi simili. Dati di valutazione oggettivi erano piuttosto scarsi e di conseguenza le sorprese in fase di collaudo stampi erano frequenti, in particolare le forze di stampaggio erano un’incognita rilevante e condizionavano pesantemente l’accettazione macchina.

Se la programmazione della commessa diventa importante per il rispetto dei tempi di consegna e, in ultima analisi, dell’obiettivo fatturato annuale, diventa fondamentale rendere il più possibile prevedibile la fase finale della realizzazione dell’impianto. Mecolpress ormai da cinque anni si avvale di un software di simulazione a caldo che permette di analizzare in ufficio tecnico il flusso del materiale ed eseguire una sorta di “preaccettazione virtuale” dell’impianto.

L’obiettivo, non sempre raggiunto per la verità, è quello di anticipare quanto possibile le problematiche di forgiatura e, ad un livello più alto, di diffondere la competenza di stampaggio a tutti i livelli dell’azienda: si tratta di passare da una configurazione “esperto di officina” a “matematica della forgiatura”. Anche per il commerciale la metodologia porta vantaggi indubbi: poter presentare in maniera chiara e convincente le scelte di realizzazione stampi e la tipologia della macchina proposta a volte diventa una carta differenziante per coinvolgere il cliente nella fase finale della trattativa.

Generalmente il processo di scelta macchina e progettazione stampi segue un iter abbastanza codificato:

- inizialmente i clienti forniscono i disegni dei loro pezzi, grezzi di forgiatura e/o lavorati,

- il commerciale Mecolpress esegue una prima scrematura e sottopone all’ufficio tecnico quelli considerati più difficoltosi.

- Da questo momento si susseguono analisi fem e quindi eventuali proposte di modifica e si giunge alla condivisione di un pezzo forgiato che soddisfa i requisiti cliente ed è realizzabile senza difetti con tecnologia Mecolpress.

- Il programma di simulazione è stato personalizzato con le caratteristiche dinamiche delle macchine Mecolpress e quindi garantisce risultati affidabili.

Dopo la produzione dello stampo inizia la fase di forgiatura in officina.

Il primo passo è la condivisione dei parametri di progetto e di impostazione macchia tra ufficio tecnico e reparto collaudo stampi.

In questa fase è essenziale capire se e in che modo il comportamento del materiale in fase di stampaggio si allontana dal previsto, le macchine idrauliche allo scopo sono dotate di un ciclo “step simulazione” che produce diversi pezzi test con preimpostati livelli di completamento ciclo, in particolare diverse quote di penetrazione punzone.

Se la fase è ben condotta porta a verificare quanto previsto in fase di simulazione o comunque ad individuare l’origine di difetti che poi vanno a segnare il pezzo magari in zone non evidenti a prima vista.

Una volta validati in officina gli stampi il cliente assiste alla accettazione finale della linea ed esamina il processo di forgiatura come previsto da offerta.

Il fatto di aver anticipato l’analisi e diffuso la conoscenza a livello ufficio tecnico ha permesso di ridurre la varianza nella durata di test stampi in officina e ha fatto in modo che il lead time macchina nel suo complesso sia più prevedibile ed affidabile.