Lo stampaggio a caldo nel settore moda

Le presse per lo stampaggio a caldo trovano impiego anche nel settore moda.

Il settore mondiale della moda è contraddistinto da volumi di affari estremamente rilevanti: circa 3 mila miliardi di euro e occupa ben 50 milioni persone.

L’Italia è un distretto globale per il settore moda con marchi storici e filiere produttive ben radicate nel territorio.

Il settore risente delle incertezze globali legate ad inflazione, tensioni geopolitiche, ripresa post-Covid ma è stimata una crescita a due cifre nei prossimi anni. L’aumento di volume di affari è possibile grazie ad un’elevata dinamicità carica di creatività e stile che canalizzano ad ogni stagione un importante flusso di novità e innovazioni.

La digitalizzazione dei canali di vendita e dei reparti operativi e l’approccio near-shoring hanno creato la necessità di rendere sempre più produttivo ed efficiente il processo manifatturiero.

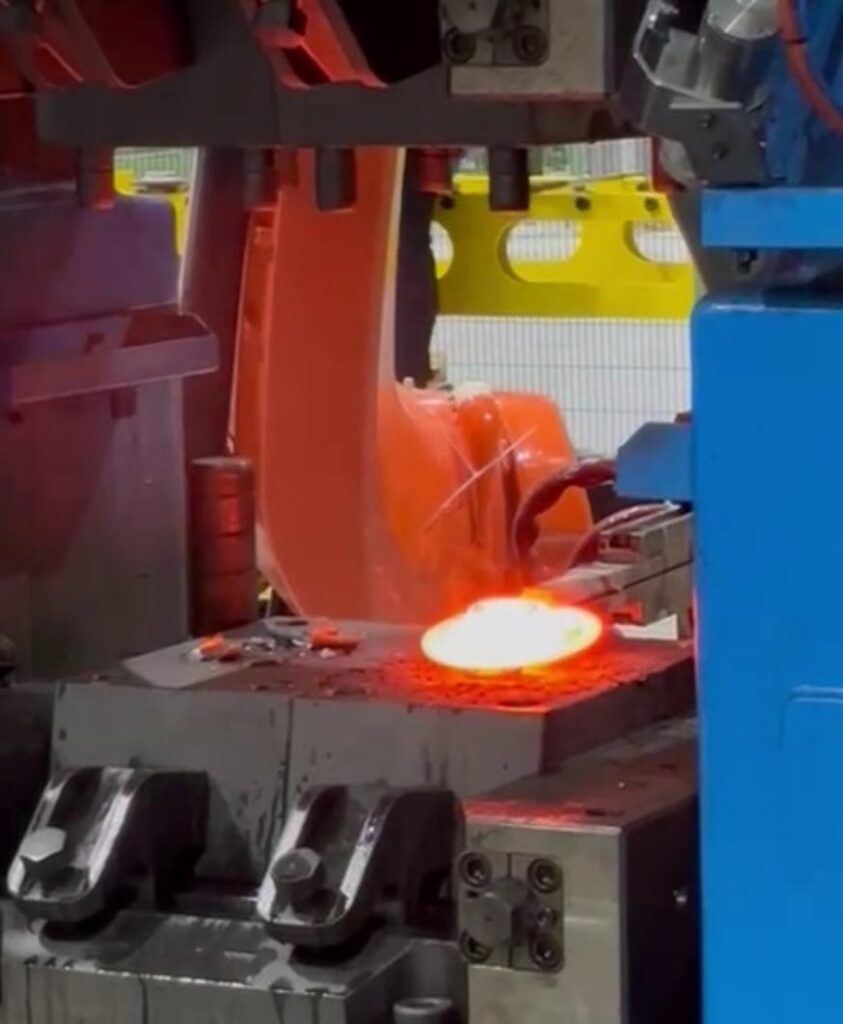

Lo stampaggio a caldo dei metalli è un’operazione chiave per caratterizzare i prodotti della moda. I loghi dei maggiori brand applicati su borse, scarpe, abiti, cinture sono realizzati tramite lo stampaggio caldo e rifiniti poi con altri processi a valle.

Mecolpress è stata protagonista di questo continuo processo di crescita, proponendo soluzioni tecnologicamente avanzate di stampaggio con il fine di:

- Aumentare la capacità produttiva fino a 1500 pezzi ora;

- Diminuire i fermi macchina dovuti alla manutenzione ed al cambio utensili (disponibilità >95%);

- Ridurre il consumo di materiali, energia ed emissioni di CO2 del 50% (GREEN TECHNOLOGY Industria 5.0);

- Permettere la comunicazione digitale tra linea produttiva e sistema aziendale ed accesso diagnostico da remoto (Industria 4.0);

- Flessibilità nello stampare prodotti di dimensioni e materiali differenti (acciaio\ottone\alluminio);

- Aumentare la sicurezza della linea produttiva riducendo l’intervento umano (industria 5.0).

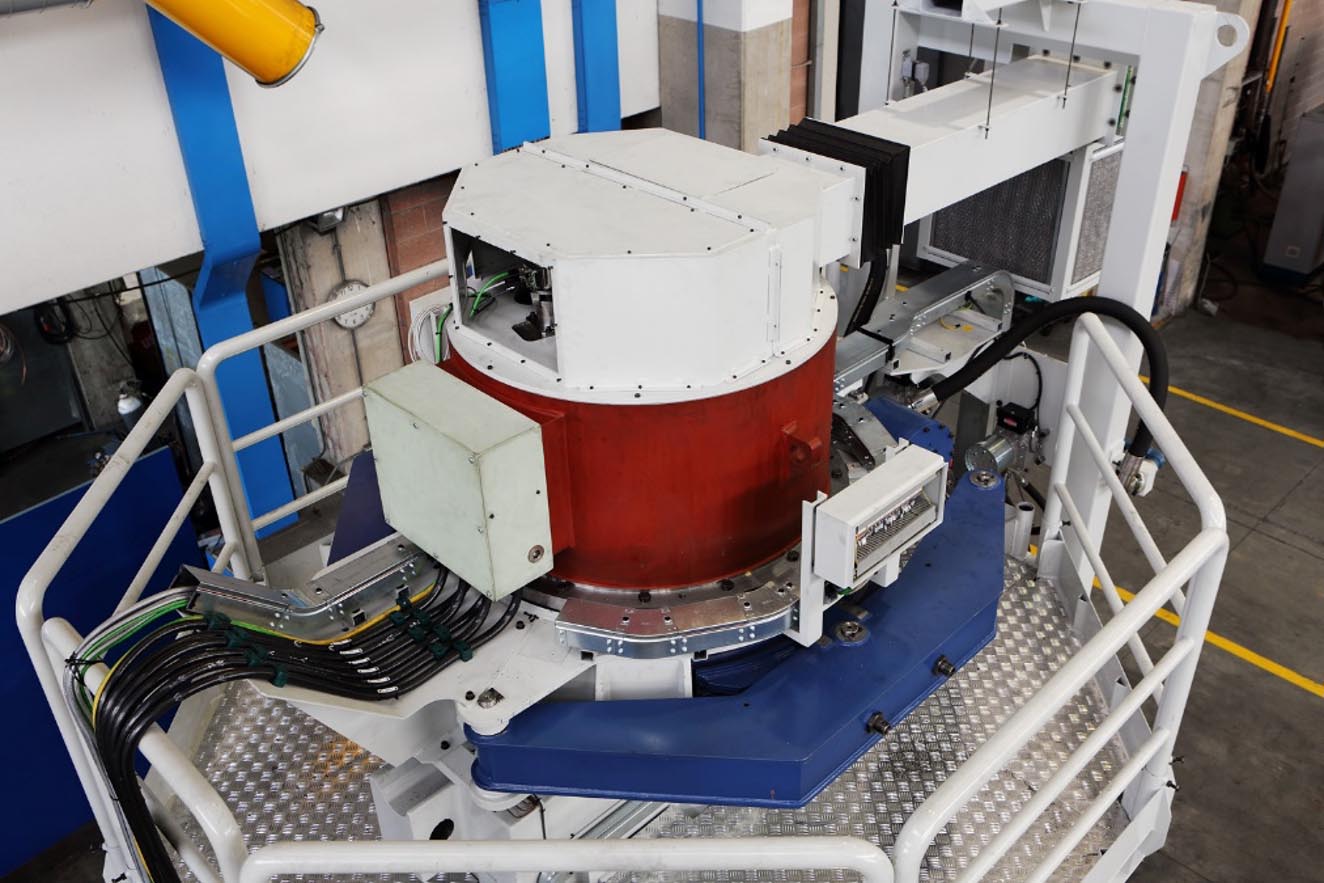

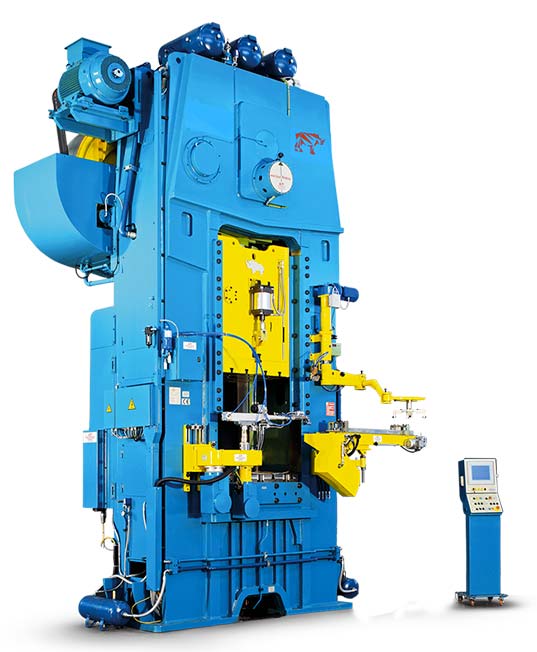

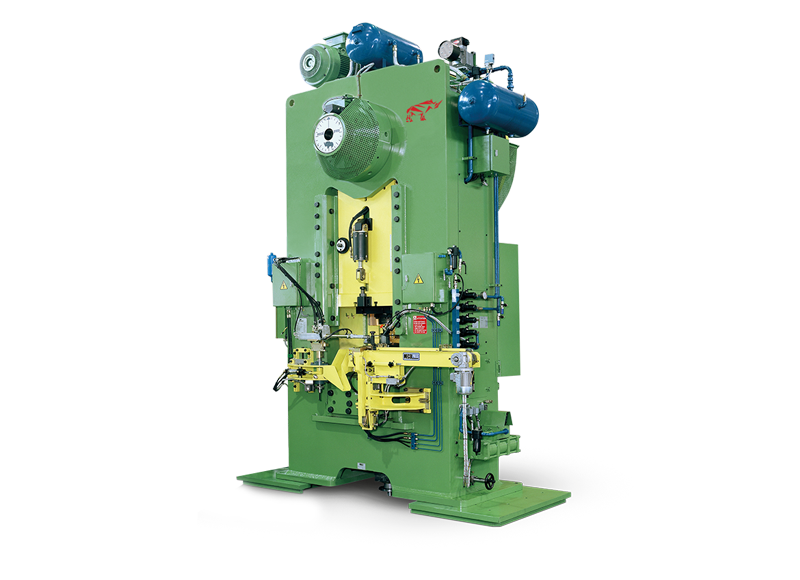

Bilancieri ad azionamento elettrico diretto TDS

I bilancieri ad azionamento elettrico diretto serie TDS risultano particolarmente adatti per stampare a caldo particolari destinati al settore moda.

Questi i 4 punti di forza che fanno preferire queste presse a vite per stampaggio a caldo:

- Tempo di ciclo non dipendente dall’energia di stampaggio => produttività sempre ottimizzata

- Riduzione delle parti di attrito => meno manutenzione e meno consumi energetici

- Flessibilità nel settaggio dell’energia => flessibilità di produzione per dimensione prodotto e tipo di materiale (ottone, acciaio alluminio) e riduzione dell’usura degli stampi

- Recupero energetico dell’energia di frenatura => riduzione dei consumi energetici

Clicca sulle immagini per ingrandirle

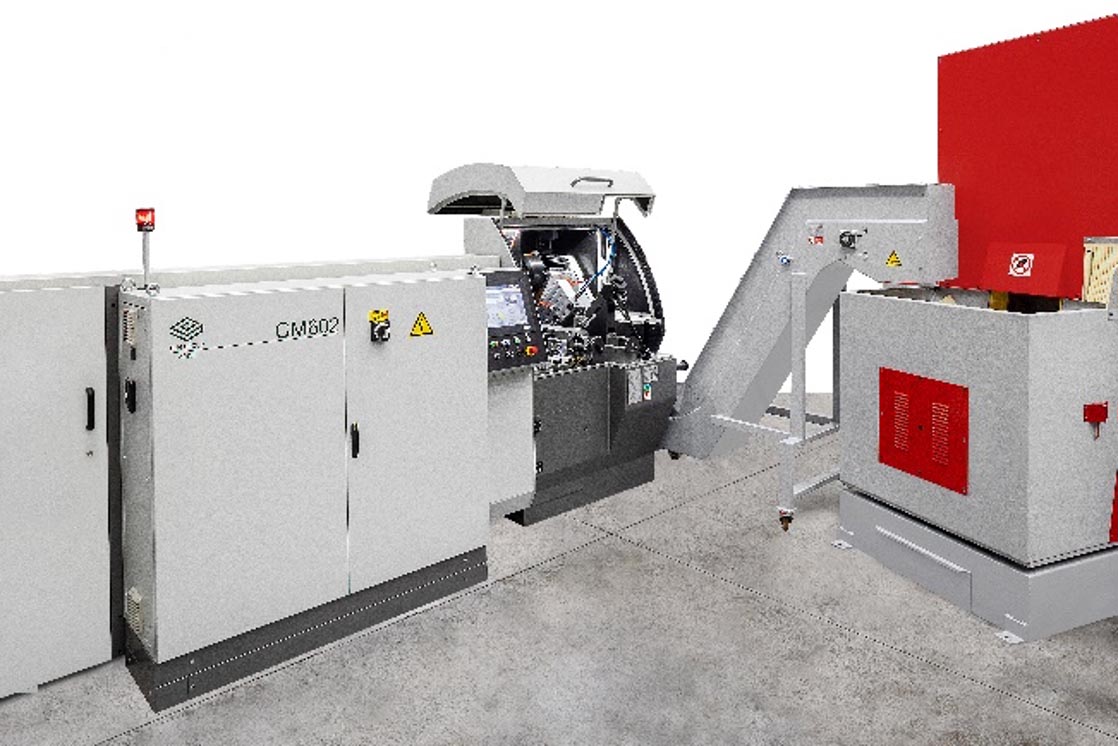

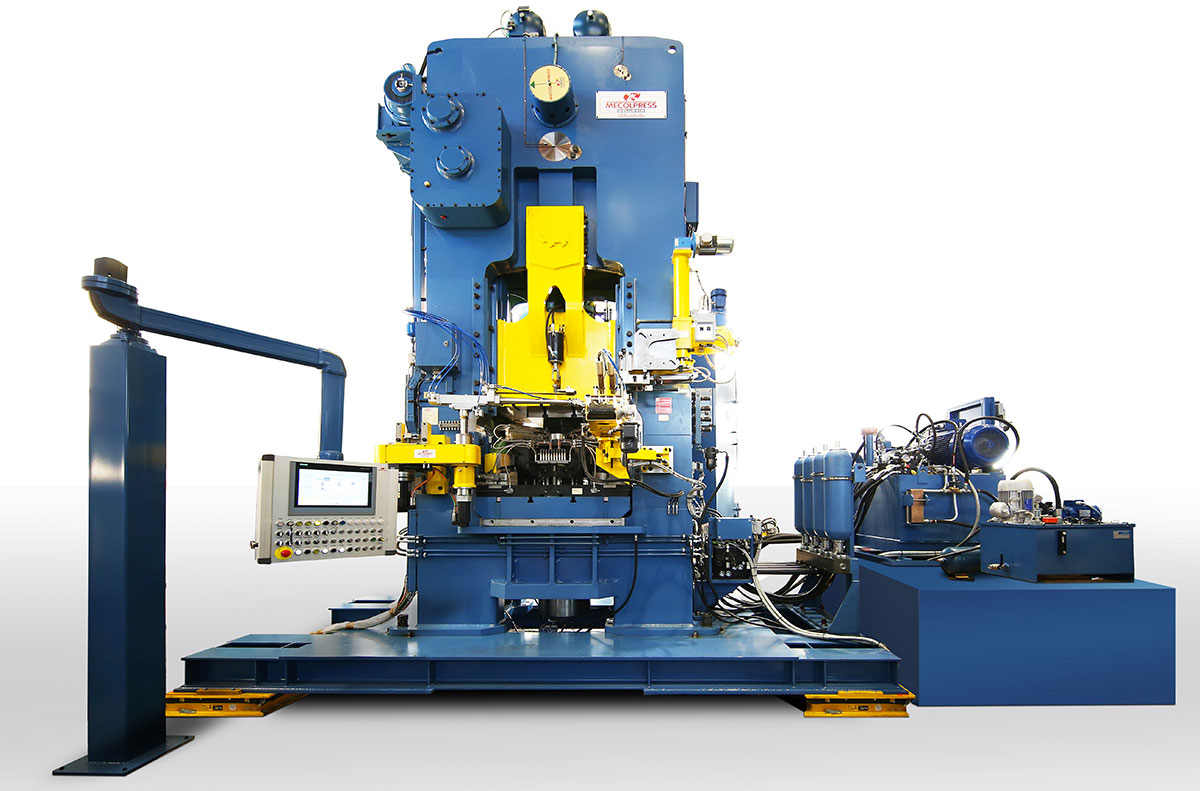

Integrazione di linee complete di stampaggio

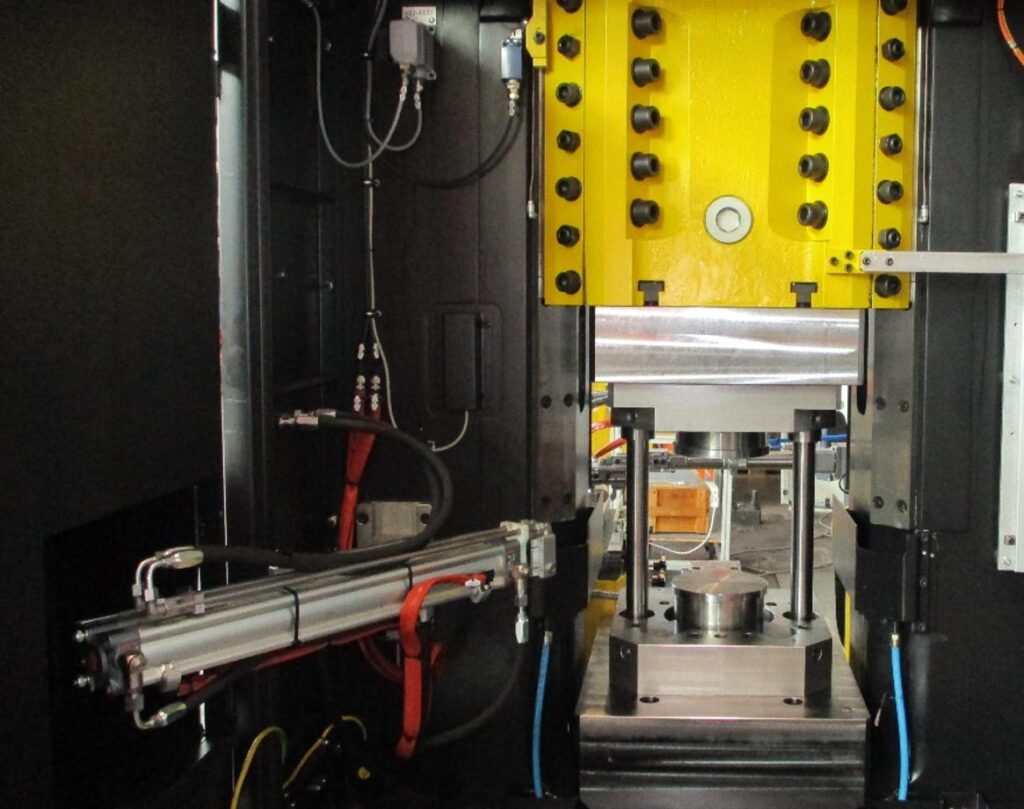

Anche nel settore moda la richiesta frequente è quella di avere delle linee complete di stampaggio.

Noi possiamo fornire la linea seguendo le indicazioni del Cliente, quindi oltre alla pressa per stampaggio a caldo, integriamo il taglio, riscaldo, stampaggio e sbavatura dei pezzi stampati.

Clicca sulle immagini per ingrandirle

Le presse per stampaggio pezzi destinati al settore moda devono ottimizzare le fasi del processo:

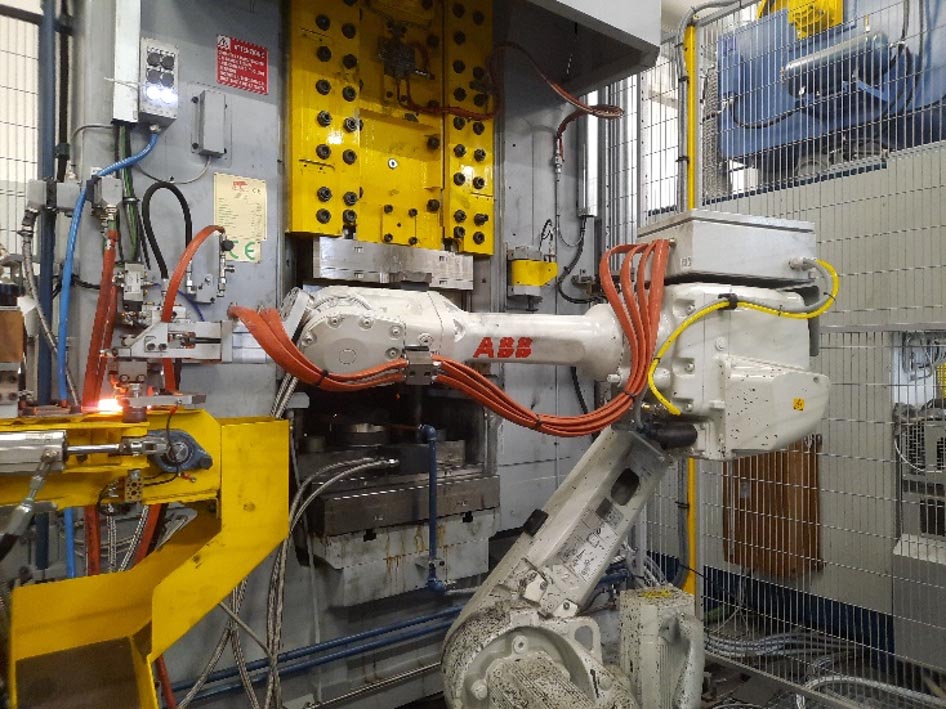

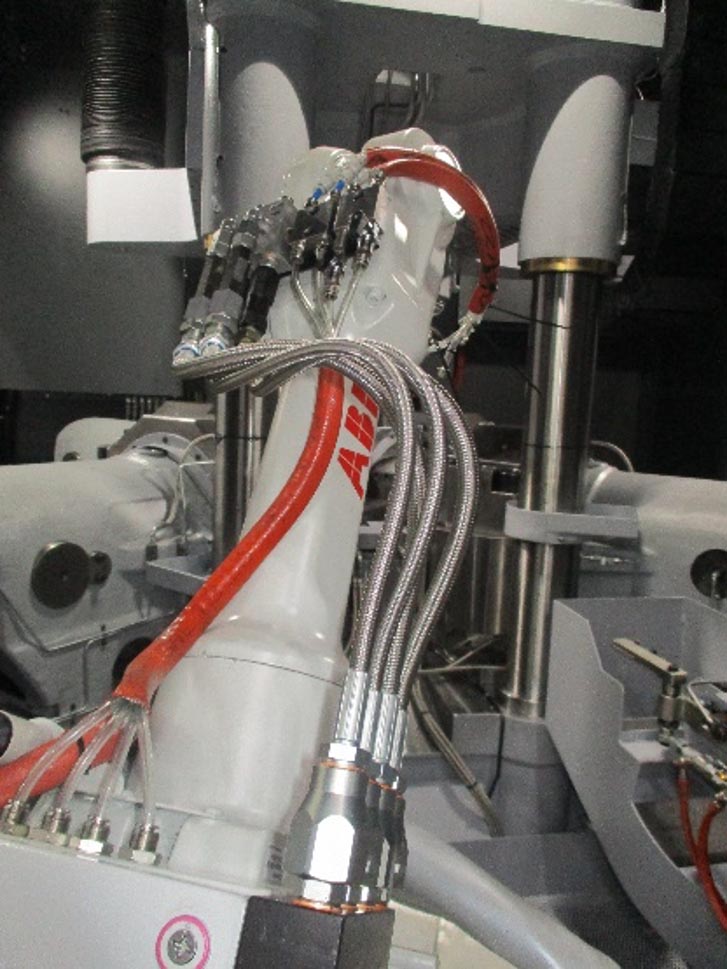

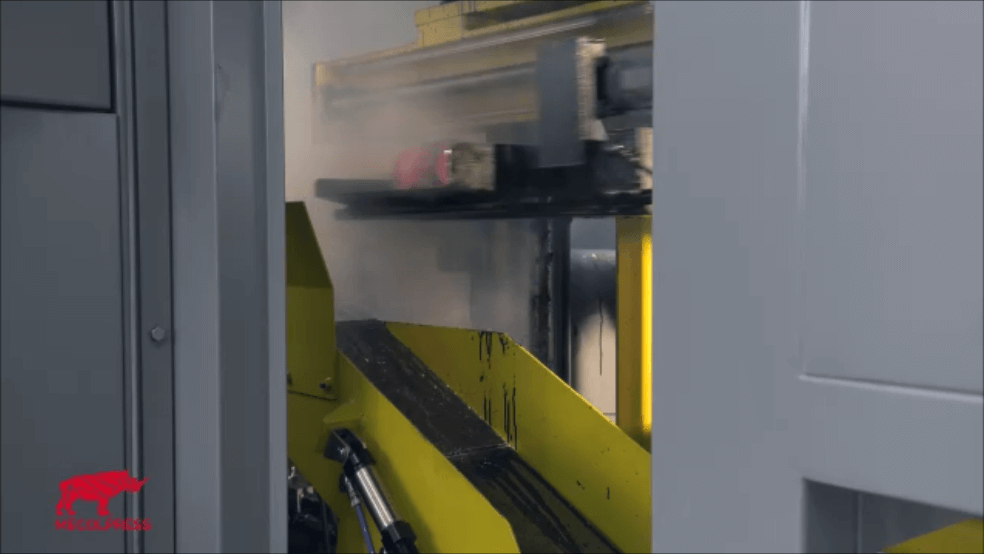

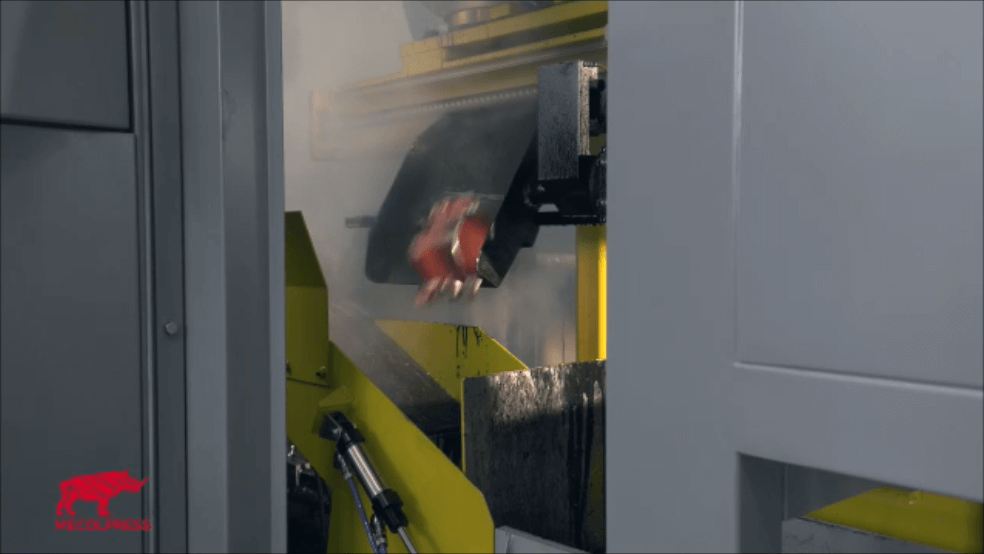

Automazione del carico e scarico della macchina

Sottolineammo l’importanza di automatizzare le fasi di carico e scarico pezzi. Le presse devono prevedere determinati soluzioni per garantire massime performance:

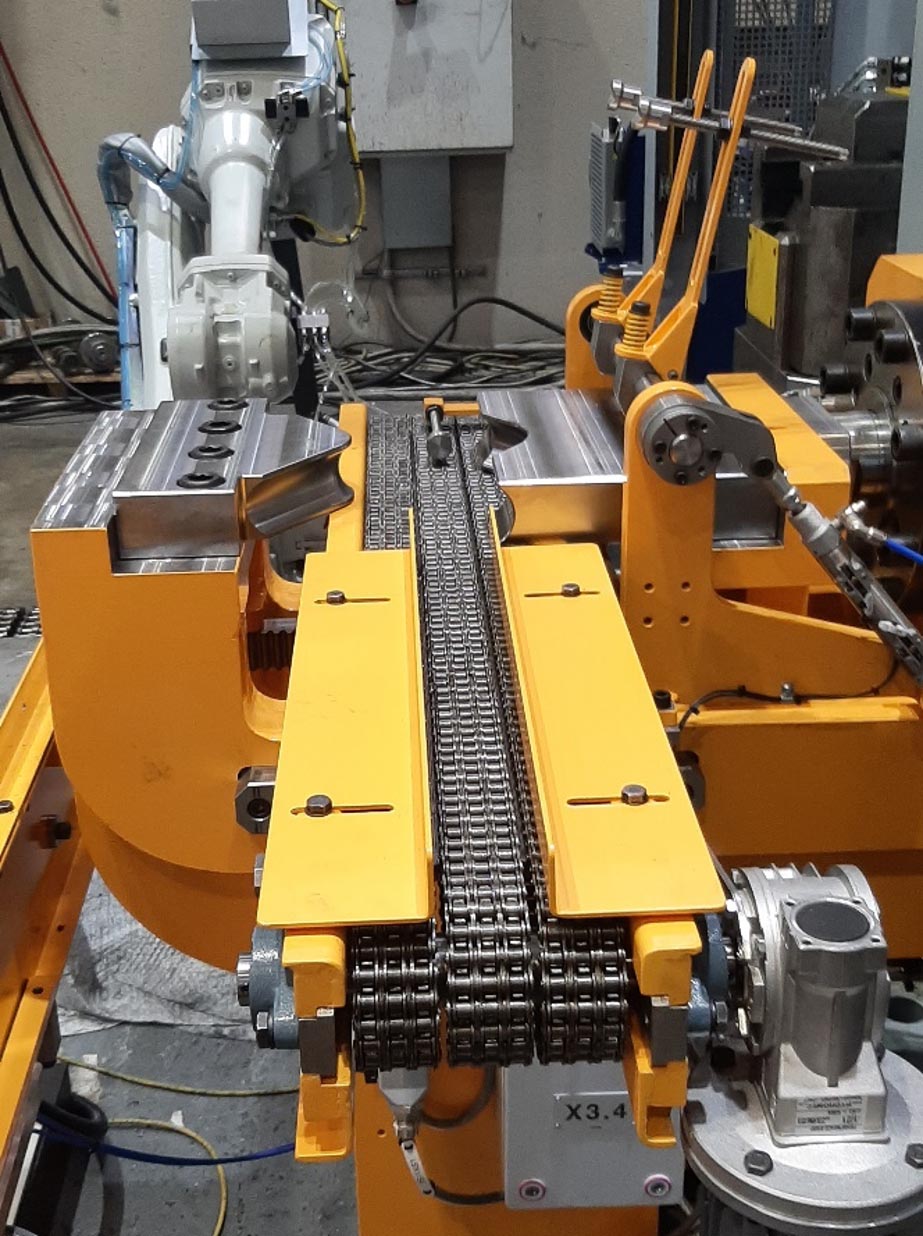

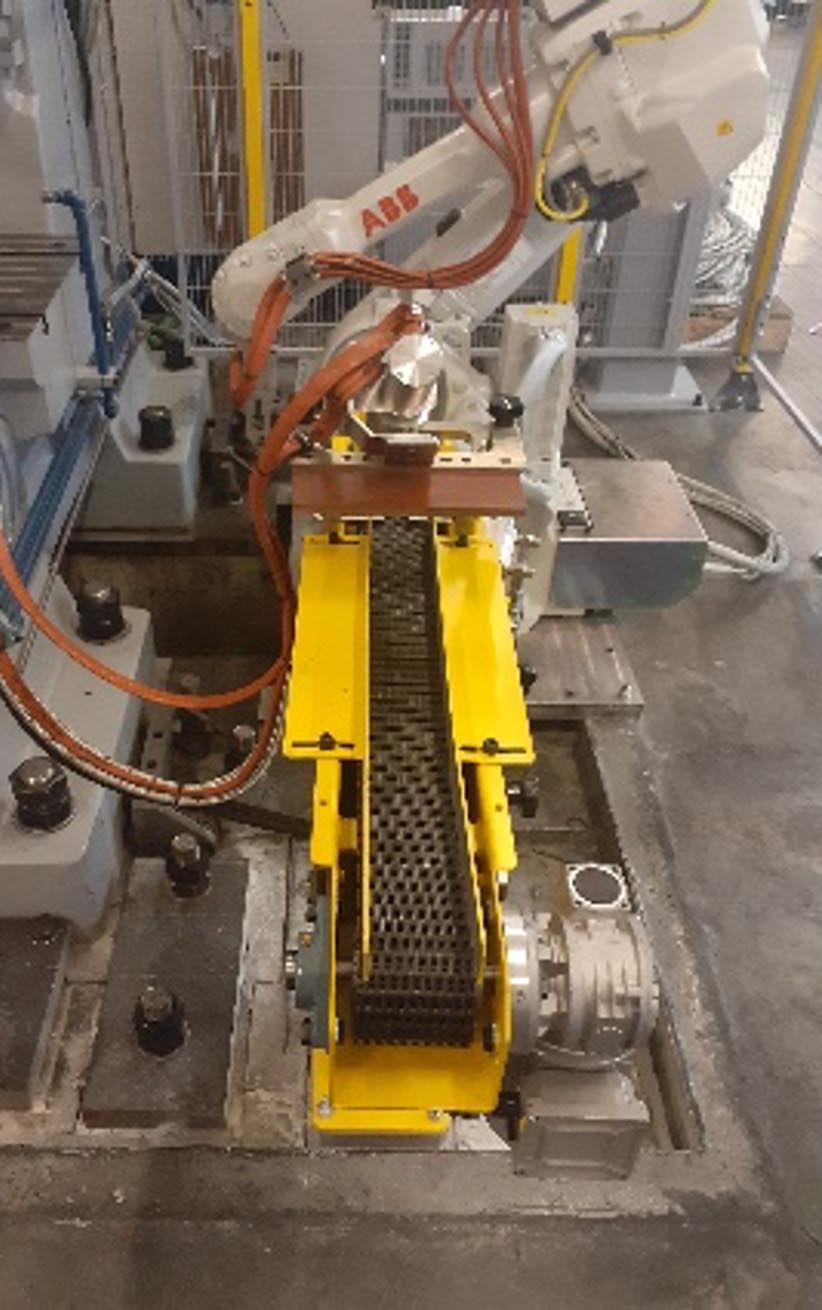

- Sistemi cartesiani ad alta velocità per il caricamento del materiale riscaldato.

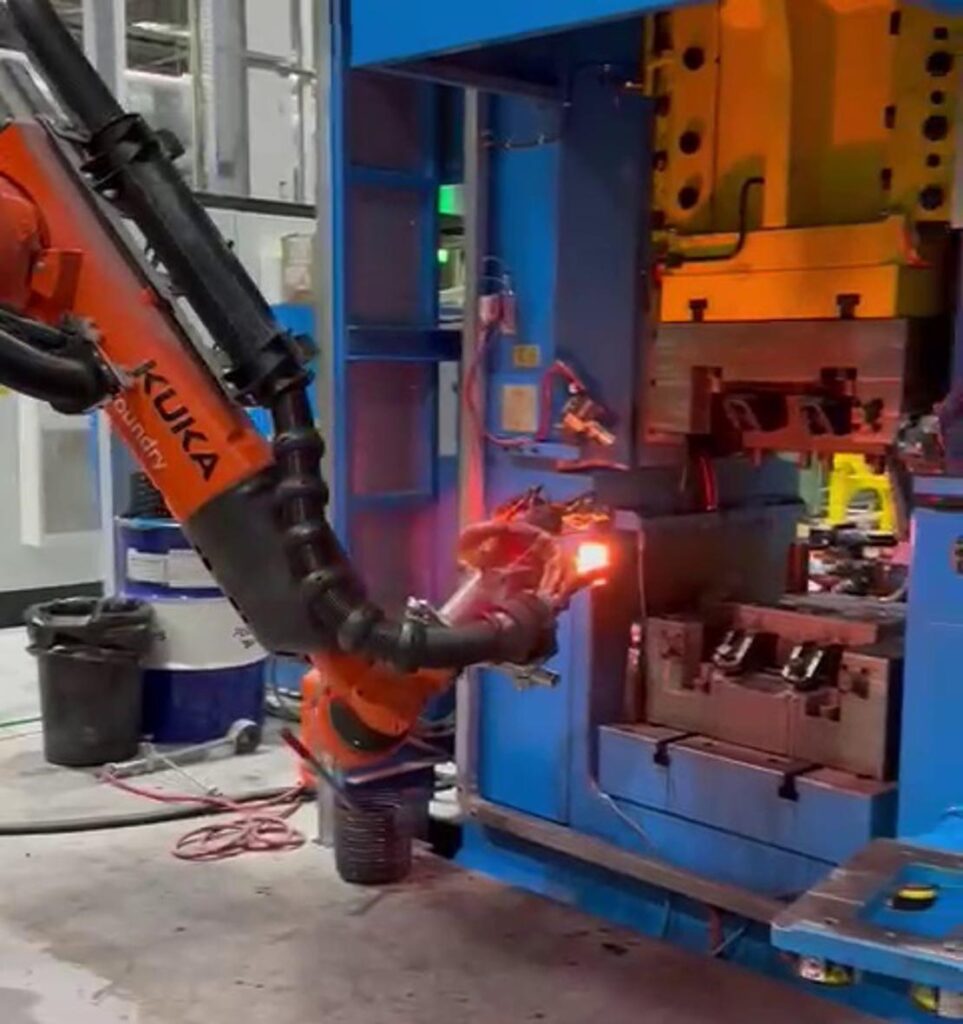

- Robot antropomorfi flessibili per il caricamento del materiale riscaldato.

- Scarico del prodotto stampato tramite getto di aria per evitare difettosità da strisciamento e contatto.

- Piegatura del materiale da stampare per avere una forma più vicina possibile allo stampato e ridurre il consumo di materiale.

- Possibilità di differenti forme del materiale di partenza dalla tradizionale billetta tonda alle forme customizzate (lettere, simboli, …).

Clicca sulle immagini per ingrandirle

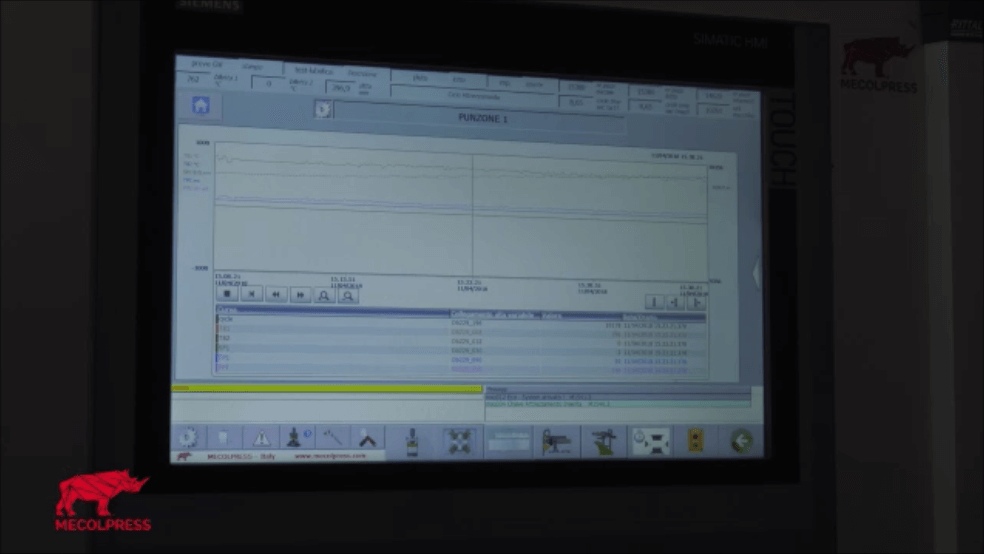

Sistema di controllo dati processo produttivo

Una soluzione importante da non trascurare per avviare un vincente progetto di stampaggio a caldo per particolari nel settore moda è certamente quella di dotarsi di un sistema di controllo del processo produttivo.

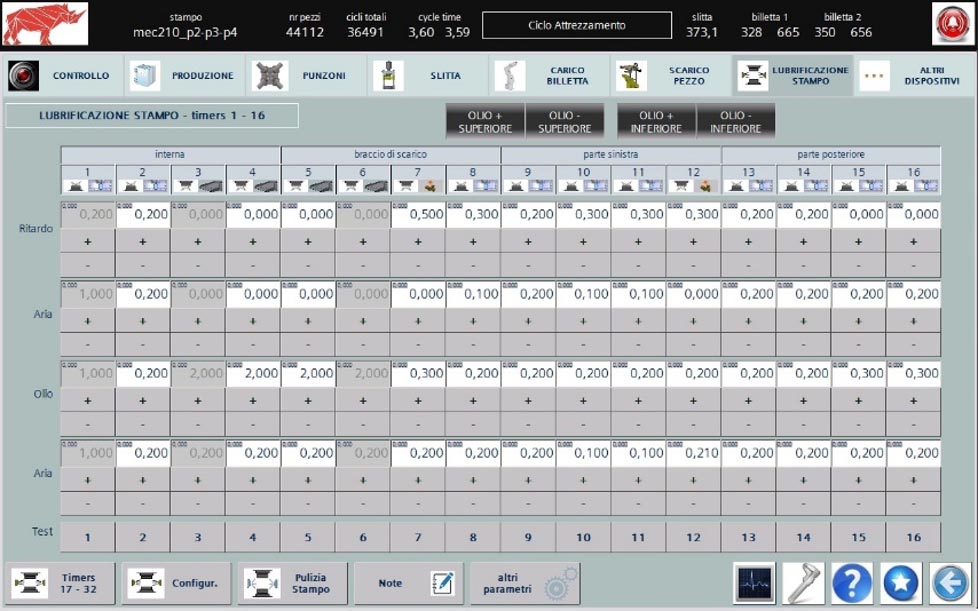

Il software Calipso di produzione Mecolpress permette di monitorare e registrare i dati legati al processo di stampaggio, e presenta numerosi vantaggi tra cui:

- Basato su architettura HMI completo di schermo touch screen.

- Parametri di funzionamento della pressa e degli ausiliari inseribili da schermo.

- Per ogni ciclo di stampaggio i principali parametri sono memorizzati per raccolta ed analisi

- Integrabile con sistemi MES\MRP aziendali.

- Accesso remoto per diagnostica e risoluzione problemi.

Clicca sulle immagini per ingrandirle

Lubrificazione degli stampi

La giusta lubrifica stampi fa sicuramente la differenza in un progetto di stampaggio a caldo di successo.

Giusta lubrifica non significa tanta, deve essere correttamente dosata, vanno scelti i lubrificanti più adatti in base al metallo che si va a stampare ed al pezzo richiesto.

Noi proponiamo:

- Unità di lubrificazione aria-olio automatica gestita dal pannello di controllo.

- Fino a 30 punti di lubrificazione.

- Braccio di lubrificazione automatizzato sincronizzato con il ciclo di stampaggio.

Clicca sulle immagini per ingrandirle

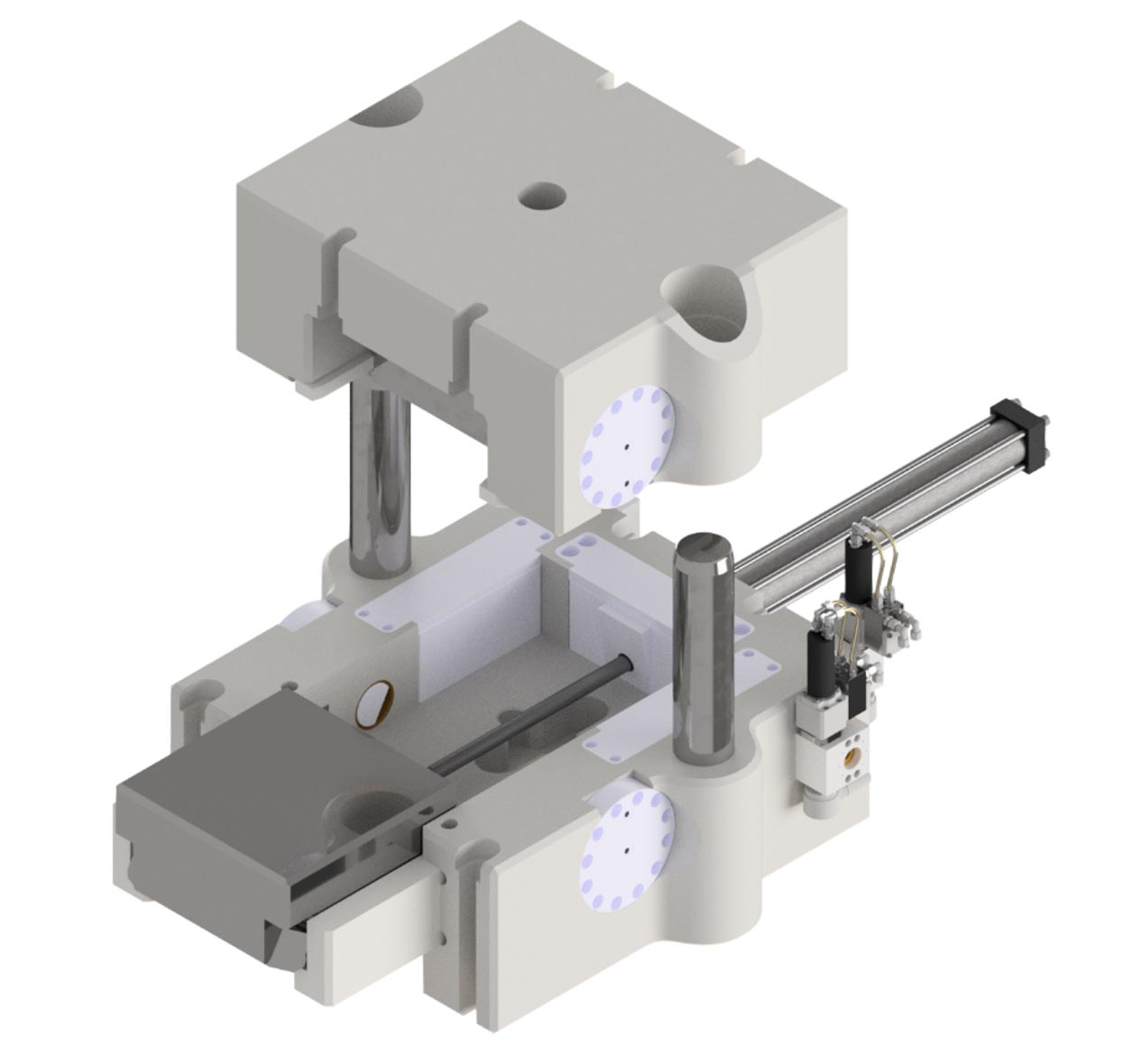

Cambio stampi

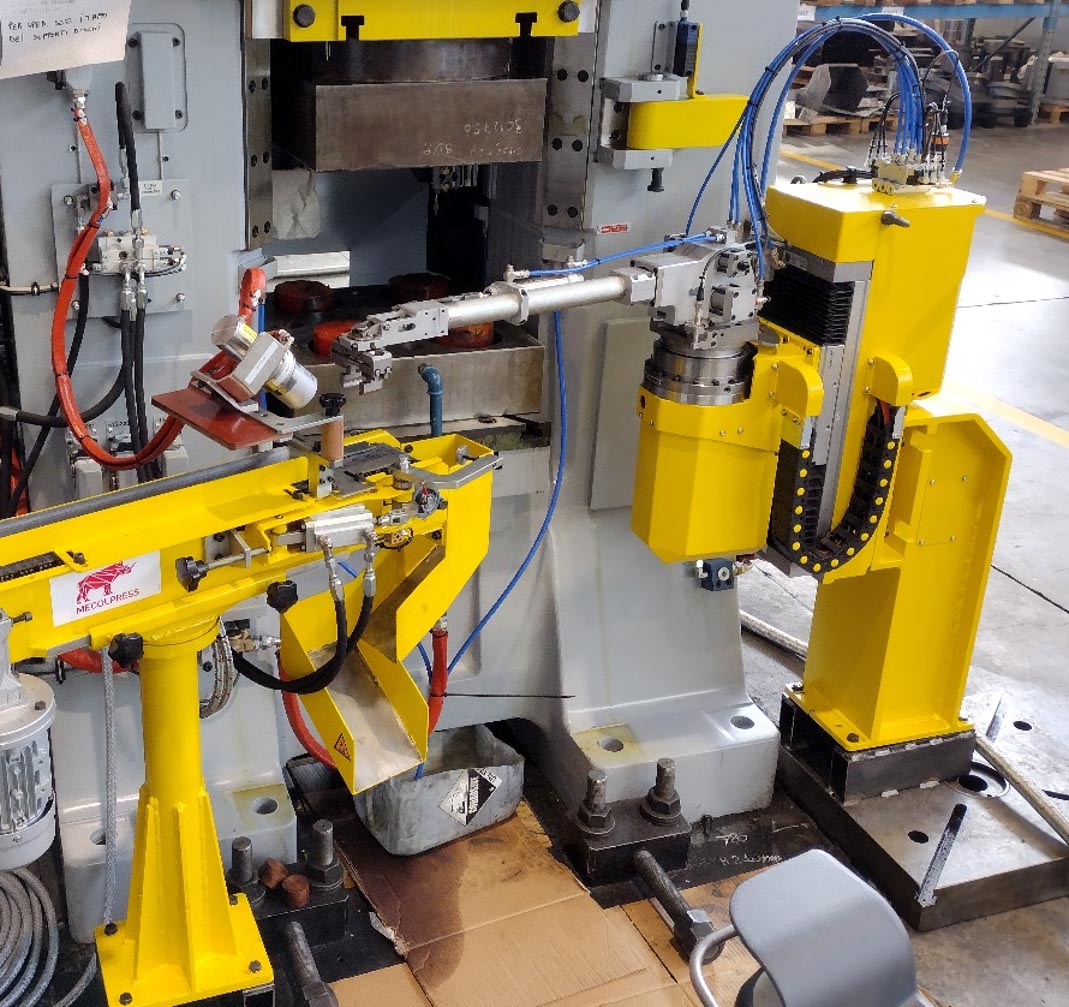

Al fine di permettere uno sbloccaggio rapido, il porta stampi è stato ottimizzato, ed il braccio ausiliario diventa fondamentale per portare gli stampi fuori dall’aera di lavoro della pressa.

Clicca sulle immagini per ingrandirle

Preriscaldo stampi

È una fase importante del processo produttivo di stampaggio a caldo, che prevede l’utilizzo di moderne tecnologie ad induzione evitando fiamme libere ed emissioni di CO2.

Nel settore moda, quindi, trovano impiego presse per stampaggio a caldo e dispositivi annessi.

È sempre importante sviluppare alla base un progetto di stampaggio accurato e vincente per massimizzare i profitti e ridurre gli sprechi.

Smart Brass Forging

Riportiamo l’articolo pubblicato sul FIA Magazine, l’associazione forgiatori americani, che ci vede protagonisti.

EQUIPMENT & T ECHNOLOGY

Smart Brass Forging

Danilo Fagnani

MECOLPRESS ha iniziato la propria attività a Brescia (Italia) più di 50 anni fa, nel 1969, fornendo soluzioni per l’industria dello stampaggio a caldo dell’ottone. MECOLPRESS ha quindi ampliato la sua produzione includendo applicazioni per lo stampaggio a caldo di acciaio, alluminio, titanio e leghe speciali.

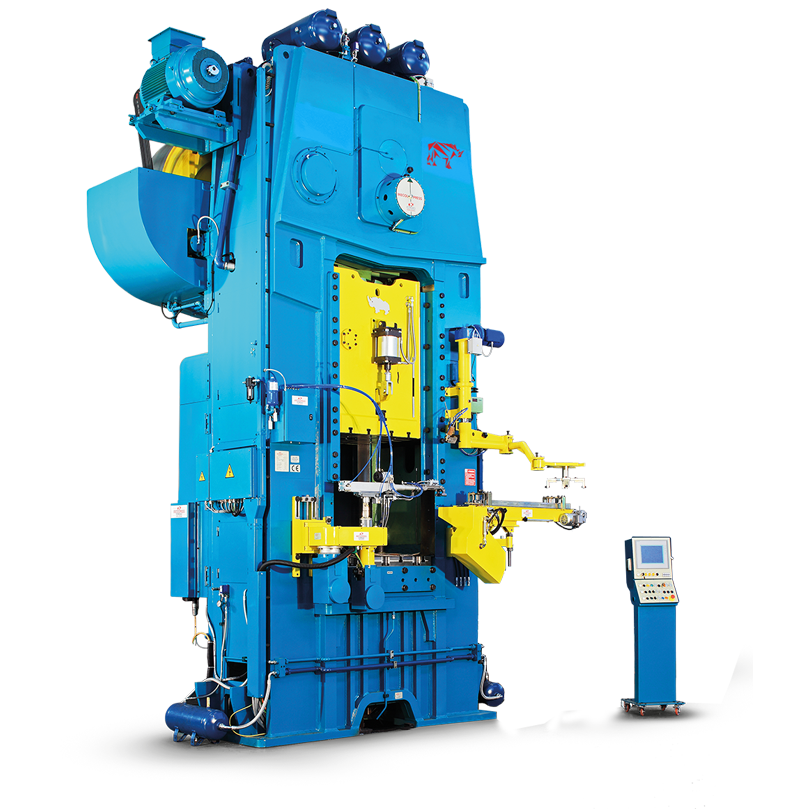

MECOLPRESS offre le più moderne tecnologie disponibili per le presse meccaniche (serie HEAVY), idrauliche (serie ME) e a vite (bilancieri TDS, FPN).

La zona di Brescia, è generalmente considerata la culla della produzione dell’ottone, almeno il 20% della produzione mondiale totale infatti si trova qui. Le aziende bresciane sono ancora in grado di competere con gli ottonifici cinesi (35% della produzione mondiale di ottone), anche se i costi di produzione non sono paragonabili in termini di manodopera, energia, etc… Il segreto di questo successo è il know-how dell’intera filiera produttiva dell’ottone, avviata a livello industriale a partire dal 19° secolo, partendo dal processo di fusione, passando per la forgiatura per poi arrivare al completamento del prodotto finale.

MECOLPRESS nasce e si sviluppa in questo ambiente interessante e dinamico, partecipando e contribuendo a risolvere le principali sfide dei produttori di ottone (Smart Brass Forging).

Queste sfide sono ciclicamente ricorrenti nel mercato e possono essere riassunte come segue:

- disponibilità e costi delle materie prime;

- variabilità nel mercato dei pezzi determinata da picchi di forte domanda, che costringono a produrre piccoli lotti con frequenti cambi di produzione;

- difficoltà a reperire la manodopera necessaria: operatori altamente qualificati, tecnici di manutenzione, addetti alle operazioni ordinarie;

- necessità di garantire la migliore qualità dei prodotti riducendo quelli non conformi;

- riduzione dei consumi energetici in linea con la green economy.

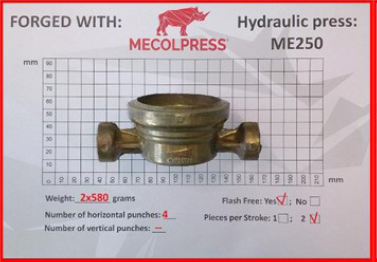

MECOLPRESS fornisce al mercato le più potenti presse idrauliche (serie ME) che offrono alte prestazioni riuscendo ad ottenere:

- pezzi forgiati senza bava;

- spessori ridotti del materiale;

- maggiore profondità raggiunta dal punzone.

Queste caratteristiche consentono di ottenere particolari con un peso inferiore e di evitare qualsiasi ulteriore processo a valle come la rifilatura. La serie di presse idrauliche ME (più di 60 unità fornite dal 2010) ha dimensioni standard:

– da 100 a 500 tonnellate come forza di chiusura dello stampo,

– da 30 a 350 tonnellate di forza di spinta dei punzoni.

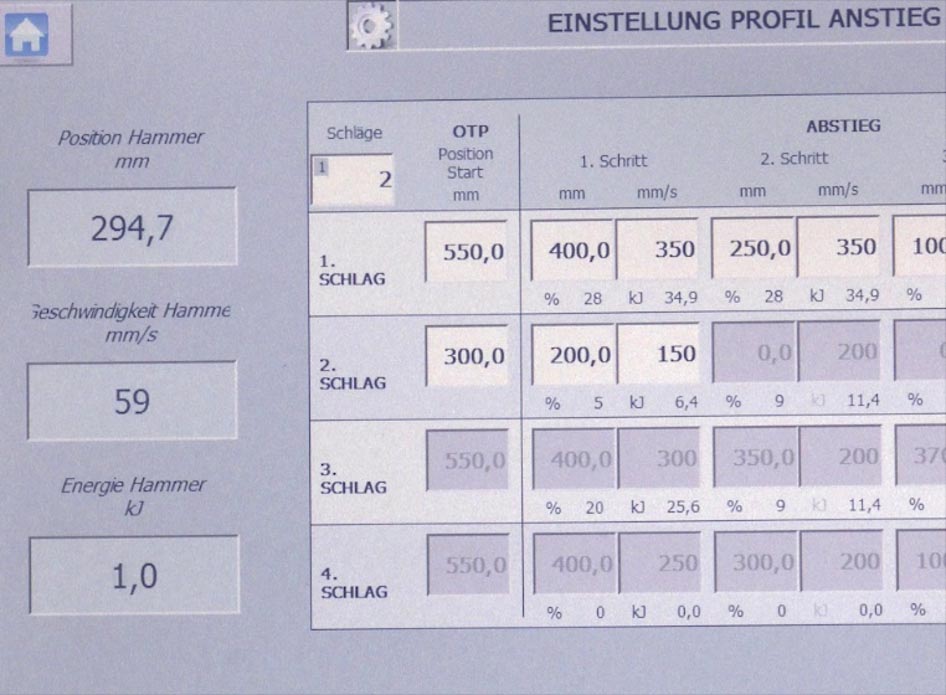

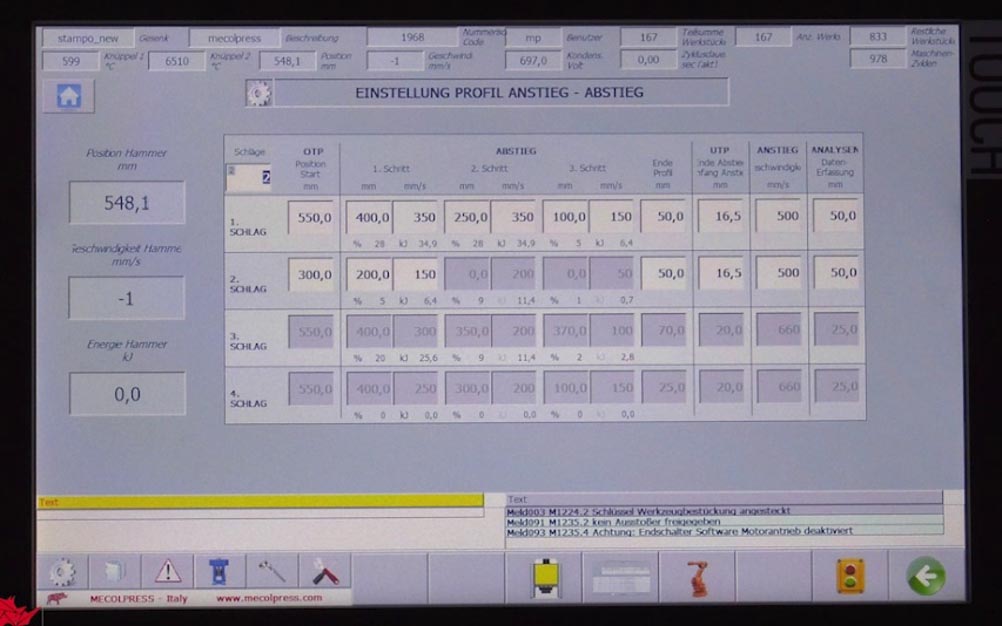

I punzoni hanno un movimento indipendente che guida ed ottimizza il flusso di materiale all’interno della cavità dello stampo. Le forze di punzonatura, le velocità, le sequenze di spostamento possono essere implementate in modo flessibile dal pannello operatore touch screen a seconda dei prodotti da forgiare (Smart Brass Forging). Uno dei quattro punzoni orizzontali può essere orientabile (senza perdere forza di stampo!) con l’angolo variabile da da 0 a 45° consentendo foratura inclinate.

Le presse idrauliche della serie ME garantiscono prestazioni produttive che, a seconda delle dimensioni dell’attrezzatura, possono arrivare fino a 30 cicli al minuto e consentono di forgiare più pezzi per corsa, produrre alcune migliaia di parti all’ora è facilmente realizzabile! Ciò consentirà di completare i lotti di produzione nel minor tempo possibile anche se rilevanti nel numero di pezzi da raggiungere.

Se le condizioni di mercato stanno cambiando e il mercato si sposta verso un numero inferiore di pezzi per lotto con frequenti variazioni tra i prodotti, il sistema di cambio rapido degli stampi consentirà di ridurre drasticamente i tempi morti. Il bloccaggio/sbloccaggio utensili completamente automatico ed i bracci di supporto servocomandati consentono all’ operatore di effettuare il cambio nel più breve tempo possibile (circa 15-20min), in completa sicurezza e senza l’ausilio di alcun utensile (Smart Brass Forging).

La politica MECOLPRESS di avere un importante e fornito magazzino pezzi di ricambio per tutte le presse che sono state fornite, è un punto chiave per evitare tempi di fermo macchina indesiderati in caso di manutenzione dell’attrezzatura.

Pressa idraulica Mecolpress Serie ME Next Generation: eccezionale riduzione del peso dei pezzi stampati

MECOLPRESS sviluppa un proprio software di controllo per le presse: CALIPSO (Smart Brass Forging).

Questa interfaccia utente è basata su un modello touch screen, è molto semplice ed intuitiva, ed è stata sviluppata in diverse lingue; consente a qualsiasi operatore di lavorare con continuità sulla pressa e non richiede particolari competenze o conoscenze. Molte funzioni sono state semplificate come numero di dati di input per ridurre l’effetto del fattore umano nelle condizioni di lavoro della pressa. CALIPSO viene installato su tutte le presse idrauliche della serie ME, dal carico della materia prima allo scarico dei pezzi forgiati. I parametri principali di ogni lotto prodotto vengono salvati nella memoria interna, e possono essere facilmente recuperati per la produzione futura e trasferiti al sistema gestionale del cliente MES\MRP. La pressa dispone di un modulo di connessione Ethernet OPC-UA che garantisce questa funzione oltre al servizio di teleassistenza da parte dei tecnici MECOLPRESS.

Il reparto R&D di MECOLPRESS è in grado di definire i parametri di processo ottimizzati e/o la migliore geometria dello stampo attraverso il software FEA che consente di analizzare sia il flusso del materiale che la forza di forgiatura. Questo servizio on-demand è apprezzato dai clienti che cercano un fornitore affidabile.

Le presse idrauliche ME possono essere abbinate a tutti i tipi di forni: billette, barre, metano, induzione elettrica. Occorre tener presente che la temperatura di riscaldamento, la tolleranza sul peso della billetta e le proprietà della microstruttura metallurgica del materiale sono parametri chiave per garantire un processo efficace senza bava.

L’elevata capacità produttiva, la flessibilità di passare da un prodotto all’altro e l’alta affidabilità delle apparecchiature vengono meno però se il processo di forgiatura non è correttamente controllato.

Il software CALIPSO gioca così un ruolo determinante, supportando i clienti nel controllo, con il minimo sforzo. Le forze di forgiatura, i parametri e le sequenze di spostamento dei punzoni, la temperatura delle billette, ecc. possono essere monitorati nei valori massimi\medi oppure costantemente durante il ciclo di lavoro. Le soglie desiderate possono essere impostate nel sistema per monitorare l’andamento dei parametri e se viene rilevata una discrepanza, i pezzi possono essere deviati automaticamente nell’apposito cassone di raccolta per ulteriori controlli.

MECOLPRESS è fortemente impegnata ad essere parte attiva nel passaggio ecologico dell’intero settore, riducendo il consumo di energia, le emissioni inquinanti, e la riduzione delle materie prime impiegate. Questa applicazione però non deve diminuire o compromettere le eccezionali prestazioni delle presse della serie ME. Il software CALIPSO e l’ingegneria interna sono i protagonisti di questo target:

- circuiti idraulici di funzione rigenerativa autoadattativa;

- Modalità ECO per l’ottimizzazione della pressione di lavoro;

- geometria ottimizzata degli attuatori;

- impostazione flessibile della pressione;

- convertitori di frequenza i corrente alternata \pompe idrauliche a portata variabile;

- Il software CALIPSO che apprende dall’esperienza ed ottimizza i parametri di lavoro senza l’intervento dell’operatore (Smart Brass Forging).

Vista principale della pressa idraulica serie Mecolpress ME Next Generation.

Gli aspetti sopra descritti portano ad una riduzione del consumo energetico fino al 50% rispetto alle presse a tecnologia standard.

Il sistema di lubrificazione degli stampi, molto importante nello stampaggio senza bava, utilizza l’innovativa tecnologia tubo nel tubo che fornisce flussi alternativi di aria e olio solo con le quantità necessarie. Tutti i parametri sono impostati nel software di controllo Calipso e si possono raggiungere fino a 30 punti di lubrifica; possono essere integrati negli stampi o con ugelli esterni. Le apposite pompe sono installate sul fondo della macchina per raccogliere tutta la quantità di olio rimanente evitandone il trabocco.

La lubrificazione della pressa è selettiva e solo i componenti attivi vengono raggiunti dal fluido, un adeguato sistema di raccolta evita perdite. Mai più spreco di liquidi!

L’innovativa cappa aspirante incorporata nella struttura della pressa raccoglie l’emissione molto vicino al punto di provenienza, diminuendo l’eventuale diffusione nell’ambiente di fumi e garantendo la miglior vista sull’armadio interno del processo agli operatori.

Come tutti i prodotti MECOLPRESS, la serie ME soddisfa i più severi standard di sicurezza internazionali e può essere prodotta in conformità con quelli nordamericani e canadesi.

Indeciso tra Pressa meccanica e Pressa idraulica?

Indeciso sulla pressa per stampaggio a caldo da scegliere? Pressa Meccanica o Pressa Idraulica?

Valuta la scelta migliore insieme a Mecolpress, non avrai più dubbi!

Hai appena ricevuto una nuova commessa, e necessiti di una nuova pressa per stampaggio a caldo. Sei sicuro di essere in grado di identificare quella più adatta alle tue esigenze? Pressa Meccanica o Pressa Idraulica?

Richiesta tipo

Spesso accade che un cliente, o potenziale cliente, si rivolga a noi mostrandoci il pezzo che deve stampare. Di solito si tratta di particolari abbastanza complessi, anzi è proprio per questo motivo che si rivolge a noi chiedendoci una consulenza.

Se non si tratta di uno stampatore alle prime armi, il cliente solitamente arriva in Mecolpress già con un’idea abbastanza precisa del tipo di macchina che vuole. Ma molto spesso succede che esce con una convinzione completamente diversa da quella con la quale è arrivato!

Chiedi una pressa meccanica ma ti serve una pressa idraulica!

Ad esempio alcune settimane fa 2 clienti diversi si sono presentati da noi con un pezzo abbastanza complesso da stampare. Convinti di chiedere un’offerta per una macchina meccanica, si sono invece ricreduti che la macchina giusta per la loro situazione era l’idraulica!

Entrambi i clienti hanno montato uno stampo nuovo, sono servite soltanto 4 ore per la preparazione ed installazione stampo, e vari test. Malgrado il forno non fosse perfetto per la produzione, perché trattasi di un forno che abbiamo in azienda ad uso prove, la macchina in 4 ore ha estratto un pezzo senza bava, con un risparmio del circa 30% del materiale e con qualità decisamente superiore rispetto alla meccanica.

È importante inoltre tener conto che la pressa meccanica per fare quel pezzo specifico richiesto dal cliente, ha dei seri problemi:

- perché il pezzo non è bilanciato, la pressa meccanica dovrebbe così sfruttare tutta la potenza possibile per farlo.

- Lavorando in questo modo il rischio di incappare in guasti e fermi macchina diventa maggiore

La pressa idraulica ME invece riesce a fare il pezzo meglio. Il particolare stampato che ha richiesto più forza ha impiegato comunque meno di 200 tonnellate su un punzone, quindi si tratta di una distribuzione delle forze totalmente diversa rispetto alla pressa meccanica tradizionale.

Spesso il cliente è scettico verso la pressa idraulica, ma solo perché non la conosce!

Scopri di più sulle presse idrauliche

Le presse idrauliche brevettate da Mecolpress sono adatte allo stampaggio a caldo di pezzi standard o speciali in ottone e alluminio. La forza di chiusura stampi piu’ elevata delle tradizionali presse meccaniche ed i movimenti indipendenti e controllati della slitta e degli estrusori consentono di stampare a caldo pezzi anche complessi senza bava.

Sono presse oleodinamiche, dotate di attrezzatura a forare componibile fino ad un massimo di 5 punzoni (4 orizzontali e uno verticale) adatte per lo stampaggio a caldo di pezzi in ottone, alluminio, rame e altri materiali.

Presentano diversi vantaggi rispetto alle presse meccaniche tradizionali tra cui:

- Vibrazioni e rumori ridotti.

- Non richiedono fondazioni.

- Maggiore flessibilità: non ci sono legami meccanici fra attrezzatura e slitta; questo implica che si possa decidere in modo indipendente per ciascun punzone, velocità, forza, posizione e sequenza di movimento.

Il risultato è la possibilità di decidere come far scorrere il materiale, il che facilita la formazione del pezzo con un miglior livello di qualità.

- Facilità di attrezzamento: facile accesso alla zona di stampaggio e regolazione automatica

da pannello delle corse punzoni che elimina l’adattamento meccanico sulle spine (ad es. inserimento di spessori).

- Facile e intuitiva da utilizzare anche senza una grossa esperienza nel campo dello stampaggio.

Insieme alla macchina viene fornito un servizio a vita di Teleservice e assistenza telefonica.

Alcuni esempi pratici sulla scelta di una pressa idraulica

- Pressa idraulica ME150: è una macchina piuttosto piccola e spesso la consigliamo a chi non ha esperienza nello stampaggio ed è magari alle prime armi.

- Pressa idraulica ME250: iniziamo a fare sul serio!

Esempio: sei indeciso se acquistare una pressa meccanica 400t oppure una pressa idraulica ME250?

Se hai pezzi piccoli e facili da produrre in quantità enorme ed in serie forse la scelta della meccanica è la più adatta, ma se hai un pezzo leggermente più complesso probabilmente necessiti di una idraulica.

In questo caso siamo convinti che una prova qui in Mecolpress con la pressa idraulica ti toglierebbe qualsiasi dubbio!

- Pressa idraulica ME dalle 450 tonnellate in poi: diventa più efficace, più efficiente, consente di risparmiare materiale, aumenta la produttività, è più comoda, più silenziosa, non richiede la buca di fondazione, e malgrado quello che sostiene la concorrenza, il consumo di energia non è elevato. Questa considerazione infatti nasce dal fatto che viene presa in considerazione soltanto la potenza installata.

Hai fatto una simulazione di stampaggio e dei test di stampaggio?

Per scegliere la pressa giusta è sicuramente d’aiuto effettuare una simulazione di stampaggio, il nostro ufficio tecnico può infatti supportare la fase di scelta della macchina con un’analisi software del flusso del materiale, in modo da eseguire una sorta di “preaccettazione virtuale” dell’impianto.

Una volta superata la fase di simulazione di stampaggio si passa ad una reale prova in officina. Disponiamo infatti di macchine dedicate alle prove di stampaggio, aspetto molto importante questo per il cliente che spesso gli consente di effettuare un investimento più consapevole e motivato. Toccare con mano il pezzo realizzato non lascia più spazio ad alcun dubbio!

È per noi motivo di grande soddisfazione riuscire a comprendere appieno le esigenze del cliente, poter dimostrare e proporre le nostre soluzioni più adatte con dei test concreti, grazie alle macchine ed alle attrezzature che abbiamo a disposizione qui in Mecolpress per le prove di stampaggio.

#MecolpressNatale2020

Solitamente in Mecolpress, per festeggiare il Natale, ci facciamo gli auguri con due appuntamenti speciali: una serata fuori che ci permette di condividere momenti, racconti ed aneddoti speciali, ed un brindisi in produzione l’ultimo giorno di lavoro accompagnato dal discorso del nostro presidente.

Quest’anno ovviamente non sarà possibile fare niente di tutto questo, e quindi?!?!

Cosa possiamo dire del 2020 che si sta concludendo?

Certamente l’anno che stiamo salutando è un anno che aimè ricorderemo a causa del Covid che non ha risparmiato nessun paese al mondo.

Se dobbiamo parlare soltanto della realtà Mecolpress, possiamo ritenerci ad ora fortunati per quanto riguarda la salute. Ed anche da un punto di vista lavorativo l’anno si sta concludendo senza grossi scostamenti rispetto all’anno precedente anche se avevamo previsto un budget molto aggressivo che prevedeva risultati diversi, possiamo affermare che l’attuale situazione causata dal Covid non ci ha messo in particolare difficoltà come può essere successo per altre tipologie di aziende o altri settori produttivi.

Quest’anno non è stato possibile effettuare alcuni interventi tecnici in alcuni paesi, tutte le fiere di settore alle quali eravamo iscritti non si sono potute svolgere, ed abbiamo dovuto rimandare le visite alla nostra clientela soprattutto straniera.

Abbiamo però tutti imparato ad usare maggiormente strumenti digitali, che ci permettono di incontrarci a distanza.

Abbiamo addirittura collaudato interi impianti in remoto, e sempre più clienti hanno scelto di utilizzare il nostro software calipso per il controllo dello stampaggio.

Ma soprattutto abbiamo avuto modo di verificare con piacere e soddisfazione, che i nostri clienti di tutto il mondo (taluni anche appena acquisiti!) ci hanno rinnovato la loro fiducia nonostante la distanza fisica.

Che novità interessanti abbiamo apportato internamente nel 2020?

Parlando invece della realtà Mecolpress al nostro interno possiamo dire di aver terminato gran parte dei lavori previsti nel nuovo Capannone 5, nello specifico la cosa più interessante che abbiamo implementato è stata l’acquisto e la messa in funzione di un potente forno ad induzione. Questo forno è a nostro uso interno esclusivo e ci permette di eseguire prove di stampaggio non solo per pezzi in ottone e alluminio, ma anche per pezzi in acciaio. L’acciaio infatti necessita di temperature più elevate rispetto agli altri materiali, grazie al lavoro che sta svolgendo il nostro ingegnere tecnico specializzato nello stampaggio a caldo dell’acciaio, stiamo investendo molto nella produzione di macchine per questo materiale.

Ci rendiamo conto sempre più che per il cliente avere la prova, vedere il pezzo che deve stampare realizzato concretamente da una macchina che noi abbiamo sempre a disposizione per effettuare prove di stampaggio, è molto importante!

Spesso arrivano da noi clienti che devono realizzare pezzi anche complessi, con tanti dubbi e perplessità. È di grande soddisfazione per noi dimostrare loro come la pressa Mecolpress che noi gli consigliamo, previo studio del nostro ufficio tecnico che si avvale inoltre di una simulazione di stampaggio, può realizzare il loro pezzo con requisiti qualitativi più elevati. Ed è quel quid in più che ci ha spesso permesso di fare la differenza.

Cosa prevediamo nel 2021?

La diffusione del Covid-19 ovviamente pesa su qualsiasi previsione o programmazione. Però abbiamo la speranza di riprogrammare molte attività commerciali che nel 2020 sono state rimandate. Stiamo attualmente indagando sui mercati mondiali per valutare quale sarà la propensione dei clienti ad investire nei prossimi mesi.

Siamo comunque, carichi di preparazione e positività, la nostra forza vendita sta lavorando per proporre soluzioni adatte ad esigenze che magari stanno cambiando.

E soprattutto siamo sul pezzo!

Gli auguri di Mecolpress

Visto che non è possibile scambiarci gli auguri come di consueto, non ci resta che farli online, ma con il cuore. Speriamo sinceramente possiate trascorrere delle Festività serene, è questo l’augurio che rivolgiamo ai nostri dipendenti e alle loro famiglie, ai nostri clienti e collaboratori.

Perché Mecolpress è fatta da tutti voi, di persone che ogni giorno lavorano, collaborano, ci danno fiducia e fanno di Mecolpress non solo un’azienda ma una grande famiglia.

A tal proposito vi chiediamo di condividere con noi un selfie, un augurio, una frase, oppure un brindisi… per farci gli auguri DISTANTI MA UNITI:

fai un post social e tagga @mecolpress

usa gli hashtag #MecolpressNatale2020 #SiamoSulPezzo

I nostri canali social:

Blog sullo stampaggio a caldo – Bio

Ad inizio 2017 Mecolpress ha deciso di aprire un blog interamente dedicato al mondo dello stampaggio a caldo.

Ci siamo posti 2 obbiettivi:

- Essere un riferimento per chi stampa a caldo, soprattutto se alle prime armi.

- Supportare chi stampa magari da tempo, ma vuole ottimizzare il suo processo, utilizzare meglio le proprie presse e trovare risposte alle necessità che si incontrano man mano.

Ci siamo resi conto, facendo un po’ di ricerche su internet, che è veramente difficile raccogliere informazioni riguardo al mondo dello stampaggio a caldo.

Su Google puoi trovare qualsiasi cosa, ma difficilmente troverai consigli o approfondimenti sul mondo dello stampaggio a caldo!

Ci capita frequentemente di essere contattati da aziende neofite dello stampaggio, o che comunque hanno personale inesperto o non particolarmente qualificato (vedi ad esempio questo articolo) e tutti vorrebbero avere maggiori informazioni.

Siamo consapevoli che non si possa diventare esperti stampatori o imparare un mestiere da Google, ma è altrettanto vero che nel 2020 devo trovare in rete risposte ai mie bisogni e degli approfondimenti sul tema.

Chi siamo?

Mecolpress è un’azienda specializzata nella produzione e nel commercio di presse per lo stampaggio a caldo di ottone, alluminio, rame, titanio, acciaio e di altre leghe.

È stata fondata nel 1969, abbiamo quindi una grande esperienza e conoscenza dello stampaggio.

In officina abbiamo delle figure estremamente esperte di stampaggio a caldo dell’ottone, e recentemente abbiamo inserito anche un “tecnologo” dell’acciaio, disponiamo di ufficio tecnico meccanico ed elettronico completamente interno, un servizio di assistenza molto apprezzato.

Fino ad oggi, abbiamo sviluppato ed installato oltre 1.950 presse, presso oltre 400 clienti in tutto il mondo, utilizzate per forgiare ottone, alluminio, rame, titanio, acciaio.

Una delle qualità che solitamente è molto apprezzata dai nostri clienti è il servizio di assistenza, alla competenza ed alla solida conoscenza delle macchine si aggiunge la grande e garantita disponibilità di materiale. L’efficace risposta di Mecolpress risiede nell’ampiezza delle aree destinate allo stoccaggio di pezzi che possono essere richiesti dai clienti (due capannoni dedicati) e dagli investimenti decisi proprio in favore della voce ‘magazzino’.

Perché scrivere un blog sullo stampaggio a caldo?

A questo punto ci siamo detti “perché non condividere parte delle nostre competenze online? Ad esempio con uno stampatore del Sud Africa che si sta chiedendo se ne vale la pena di convertire la sua produzione in un sistema di stampaggio a caldo?”

“Ed ancora a tutti gli stampatori esperti, clienti oppure no di Mecolpress, potrebbe interessare capire se ci sono delle migliorie da applicare alla loro produzione?”

Il mondo è cambiato ed anche settori come lo stampaggio a caldo che possono sembrare più “statici” di fatto non lo sono assolutamente. Se non rimani aggiornato perdi commesse importanti e la qualità del tuo lavoro non evolve!

Che risposte puoi trovare in questo blog?

Con il nostro blog offriamo spunti ed idee su come poter migliorare il proprio modo di stampare. Gestire le macchine e le linee di stampaggio al meglio per ottenere maggior produttività, più flessibilità, minor manutenzione.

Gli argomenti per noi più facili da trattare sono quelli tecnici, grazie all’esperienza accumulata in 50 anni di attività e ad i nostri numeri, ma cerchiamo di mantenere un tono più comprensibile ai meno esperti, rimanendo comunque a disposizione per approfondimenti.

Nella categoria “Case Study” troverai ad esempio:

- Come abbiamo aiutato un cliente tedesco a vincere una sfida, a stampare con successo una commessa complessa che non sperava di accettare.

- Si può ridurre il costo delle valvole saracinesca stampando senza bava? È un possibile con le presse idrauliche ME.

- Il tuo bilanciere ti sta facendo impazzire? Potresti aver trascurato quello che per te è solo un dettaglio, ma la nostra esperienza ci ha insegnato che fa la differenza!

-

Pressa idraulica, il salto di Mecolpress ad una nuova modalità eco-green: nuovo standard di presse oleodinamiche ME, nate dall’esigenza di offrire una macchina ancora più flessibile e performante in termini di risparmio energetico.

Proponiamo soluzioni a problemi nati da un utilizzo non ottimale delle presse o bilancieri, dall’inesperienza, richieste che raccogliamo dal nostro servizio assistenza. Diamo voce a necessità che, anche per aziende esperte del settore stampaggio, a volte possono sembrare complesse.

Una sfida vinta per il nostro cliente è per noi una grande soddisfazione!

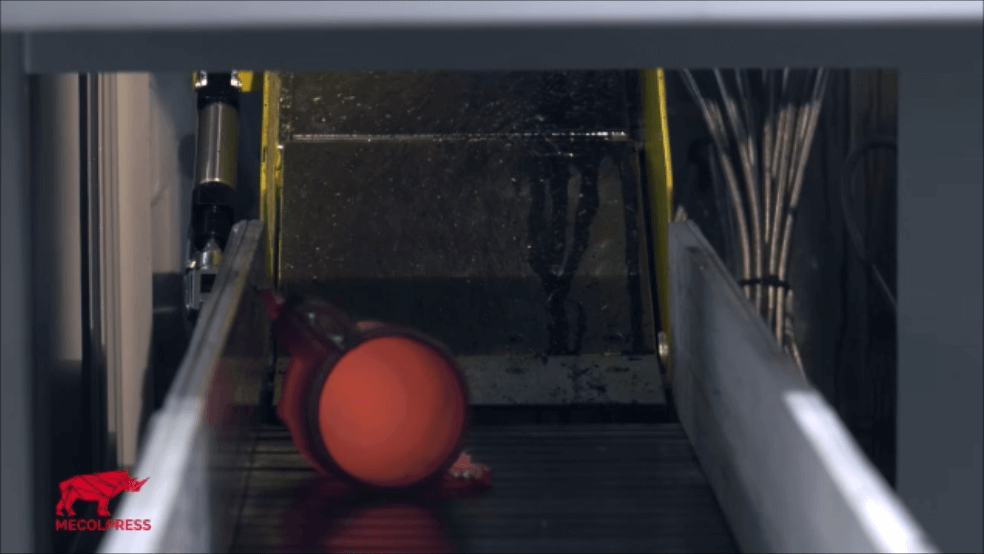

LA PRESSA SEPARA AUTOMATICAMENTE I PEZZI STAMPATI: I BUONI DA UNA PARTE, I CATTIVI DA UN’ALTRA!

Scarico differenziato dei pezzi stampati

La pressa separa in automatico i pezzi stampati e li divide in cassoni diversi, è diventata intelligente!

Lo scarico differenziato dei pezzi stampati è un interessante funzione che Mecolpress prevede di default su tutte le presse idrauliche, ma può anche essere aggiunto come opzione sulle presse meccaniche eccentriche.

Lo stampaggio a caldo per una maggiore qualità dei pezzi stampati

Lo stampaggio a caldo dei metalli si distingue da quello a freddo perché consente di ottenere pezzi di alta qualità attraverso un’importante deformazione del materiale di partenza. Lavorando l’ottone, il rame, il titanio, l’acciaio e l’alluminio tramite presse per lo stampaggio a caldo infatti si riescono a produrre forme particolari, dalle geometrie anche complesse.

Lo stampaggio a caldo dei metalli permette quindi di ottenere pezzi stampati più resistenti rispetto a quelli ottenuti attraverso altri processi metallurgici di produzione.

In particolare lo stampaggio dei metalli può incrementare la forza e la resistenza dei prodotti. Per questi motivi la produzione di pezzi forgiati a caldo garantisce specifici vantaggi nelle caratteristiche meccaniche degli stessi rispetto a quelli prodotti con altre tecnologie come la fusione o la lavorazione meccanica ad asportazione di truciolo.

Lo stampaggio a caldo, rispetto ai processi di fusione, permette di ottenere caratteristiche meccaniche e aspetto superficiale di superiore qualità. Noi di Mecolpress lo sappiamo bene, tanto che abbiamo fatto della “Tecnologia della Forma” il nostro motto.

Il pezzo prodotto deve essere quindi perfetto, la sua qualità deve essere certificata. Per questo motivo Mecolpress ha progettato un sistema grazie al quale la pressa separa i pezzi stampati perfetti da quelli da valutare in quanto potrebbero non essere tali.

Perchè è importante che la pressa separi i pezzi stampati perfetti da quelli da valutare?

Dal settore automotive si diffonde la metodologia di produzione in ottica Lean:

- Le aziende riescono ad essere competitive su lotti minimi (produrre solo quello che serve) piuttosto che produrre grandi quantità a prezzi bassi con il rischio di avere stock rilevanti a magazzino.

- Azzerare gli sprechi: ovvero le produzioni inutili a causa degli scarti.

Una delle esigenze più ricorrenti nei nostri clienti è quella di avere un controllo sempre più spinto del processo di forgiatura: la macchina deve essere in grado di controllare quanti più possibile parametri importanti per il processo di stampaggio, registrarli per effettuare previsioni statistiche sullo scostamento dalla produzione ottimale, eseguire controlli.

Mecolpress propone una serie di presse di forgiatura che incontrano appieno le esigenze sopra descritte: la serie idraulica ME.

Le presse idrauliche possono controllare numerosi parametri di processo e su questi gestire la logica per gli scarti oppure raccogliere i valori rilevati per analisi statistiche. Ad esempio possono controllare:

- la temperatura billette al carico,

- i tempi di ingresso punzoni,

- la forza reale penetrazione punzoni,

- la posizione finale raggiunta da ciascun punzone e molto altro.

Puoi approfondire qui i parametri di processo più importanti presi in considerazione dalle presse idrauliche.

Le macchine della serie ME hanno le carte in regola per essere competitive in un ambito di stampaggio moderno, controllato, e operano al loro meglio su lotti medio/piccoli, grazie alla loro flessibilità.

In questo video mostriamo come le nostre presse idrauliche effettuano lo scarico differenziato dei pezzi stampati:

In un cassone separato vengono scaricati i pezzi che non hanno rispettato appieno i parametri di processo impostati dall’operatore, e analizzati dal nostro potente software Calipso per il controllo del processo di stampaggio.

Per il cliente questa operazione si traduce in un importante metodo di risparmio:

- Minor Spreco di tempo,

- Meno materiali/ pezzi da scartare,

- Avere la certezza che il pezzo stampato è conforme alle caratteristiche richieste,

- Ottenere forme perfette.

Mecolpress, 50 anni di stampaggio a caldo

Quest’anno Mecolpress ha raggiunto il traguardo del suo primo mezzo secolo di attività presentando una nuova pressa a ciclo continuo alla fiera EMO di Hannover, tenutasi lo scorso settembre.

Nel presente di Mecolpress anche un investimento nel mondo degli scooter elettrici.

Il video racconto della direzione:

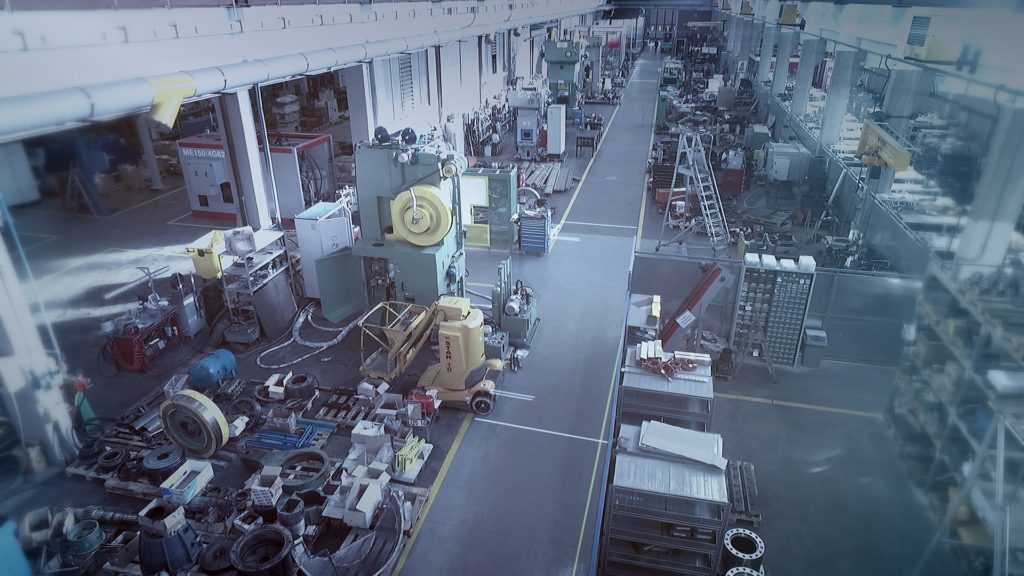

Fondata nel 1969 da Giulio Molinari, Giulio Barbisoni e Pietro Caggioli, MECOLPRESS nasce come azienda produttrice di presse meccaniche per lo stampaggio a caldo di componenti in ottone. Pochi anni dopo, siamo nel 1973, l’azienda acquista l’attuale sito produttivo a Flero, in via Don Maestrini, prima esteso su una superficie di 2.000 metri quadrati coperti, poi sempre più ampliato fino ad arrivare a 6.000 mq nel 1993. Oggi Mecolpress ha acquisito una seconda area industriale adiacente alla prima dove sta terminando la costruzione di un capannone, raggiungendo così una superficie totale di 30.000 mq.

Oltre ad espandersi all’interno dell’area industriale, Mecolpress negli anni ha puntato sempre più in alto acquisendo due importanti marchi nella produzione dei bilancieri: l’italiana Dellavia (1993) e la svizzera Osterwalder (1998). L’azienda si è sempre distinta come una realtà all’avanguardia nel settore dello stampaggio: da ricordare nel 1983 la produzione della prima pressa meccanica a ciclo continuo, nel 1993 la prima pressa a ciclo continuo elettronica, nel 2008 la progettazione e costruzione della pressa idraulica per lo stampaggio a caldo di componenti in ottone senza bava e nel 2013 la presentazione sul mercato della pressa a vite con motore a comando diretto.

A settembre di quest’anno, in occasione della fiera EMO di Hannover, Mecolpress ha presentato ufficialmente la nuova serie di presse eccentriche a ciclo continuo, la serie HEAVY.

Questa nuova macchina ha una struttura innovativa e moderna, più robusta, e pensata per semplificarne il controllo e la manutenzione da parte dell’operatore. Nella macchina è stata rinnovata completamente l’automazione e la lubrificazione degli stampi, vi è stato aggiunto un cuscinetto che permette, fra le altre cose, di diminuire le vibrazioni e supporta un nuovo software intelligente per l’analisi del processo produttivo e per la manutenzione predittiva.

Il 31 Agosto Mecolpress ha festeggiato i suoi primi 50 anni di attività e lo ha fatto aprendo le sue porte alle famiglie dei dipendenti che ogni giorno collaborano nel sito di Flero. In questo primo mezzo secolo di attività, sacrifici e avversità non sono mancati, ma la tenacia e la caparbietà dei suoi fondatori hanno permesso a Mecolpress di emergere ben presto in un mercato particolare come quello dello stampaggio. Anche la seconda generazione ha avuto un importante ruolo nella storia del Rinoceronte. In particolare, durante la crisi economica del 2008, quando l’azienda ha saputo compiere scelte coraggiose, espandendo la propria attività, premendo sull’acceleratore dell’innovazione e della ricerca, cercando di rinnovarsi e spingendosi oltre i confini varcati dai genitori. Ora l’azienda ha raggiunto la maturità di un’importante realtà che opera in tutto il mondo, dove convivono la gloriosa storia degli esordi con la voglia di mettersi sempre in gioco che ha caratterizzato soprattutto gli ultimi anni di ricerche e novità.

Con il bagaglio generato da questo mix di valori, ora si affaccia nel panorama direzionale anche la terza generazione.

Guarda il video del nostro Anniversary Party:

Mecolpress, una nuova avventura

Nel 2018 Mecolpress ha acquisito la maggioranza di ME Group, produttrice di scooter elettrici dal design inconfondibile, diventando il socio di riferimento accanto ai soci fondatori. L’ingresso di Mecolpress è coinciso formalmente con il passaggio di ME Group da Start Up Innovativa a PMI Innovativa. Questo passaggio formale è stato di fatto anche sostanziale, grazie all’apporto di Mecolpress dal punto di vista finanziario e soprattutto di know how e approccio industriale all’organizzazione dell’azienda. ME è il primo scooter al mondo con telaio brevettato realizzato in SMC (Sheet Moulding Compound), un composto di resine termoindurenti con ottime performance di robustezza e resistenza in rapporto al suo peso. Questo scooter elettrico si ricarica come un cellulare: ricarica completa in 3-6 ore (a seconda del carica-batterie utilizzato), collegando lo scooter direttamente a una presa domestica in garage o in ufficio oppure estraendo la batteria.

Alla versione ME Start Edition (sold out) segue la gamma disponibile a partire dalla stagione 2019: modello ciclomotore da 2.5 kW, 45 km/h di velocità massima (limitata per legge) e 80 km di autonomia e modello da 6 kW con velocità di 80 km/h. Display touch, presa USB e una gamma accessori in continua evoluzione completano la dotazione di ME.

I numeri dell’azienda:

Mecolpress è cresciuta negli anni sia in termini di volume occupato nell’area industriale, sia per quanto riguarda i numeri. A partire dal lato occupazionale: nel 1985 Mecolpress contava 29 dipendenti, nel 2018 ha praticamente raddoppiato il personale arrivando a 55 addetti. In crescita anche fatturato e produzione: nel 1985 il fatturato dell’azienda era di poco superiore a 2,7 milioni di euro. Nel 1995 il giro d’affari era cresciuto fino a 7,5 milioni di euro per arrivare all’ultimo fatturato disponibile (2018) che ha superato gli 11,3 milioni di euro.

Anche la produzione negli anni è andata di pari passo con l’aumento del fatturato. Oggi Mecolpress conta 559 clienti in 59 Paesi nel mondo. In tutto il mondo ci sono 1126 macchine firmate Mecolpress fra bilancieri (101), presse meccaniche (806), presse idrauliche (40) e sbavatrici (179). La maggior parte (763) si trovano in Europa, ma l’azienda di Flero ha esportato anche in Africa (62), Americhe (103) e in Asia (198).

Oltre alle macchine complete, Mecolpress è particolarmente attiva nel servizio di assistenza post-vendita. Cuore e vanto dell’impresa bresciana è il grande magazzino ricambi in grado di fornire anche oggi accessori sfusi o pezzi sostitutivi per macchine realizzate cinquant’anni fa. Per questo, accanto alla vendita del macchinario, c’è un’ampia attività legata all’assistenza e alla fornitura di accessori (come attrezzi, bracci, ricambi ecc.) nell’ordine di oltre 1.000 unità, portando la produzione totale di macchinari e di ricambi a 2183 pezzi.

Lo stampaggio a caldo dei metalli

Stampaggio metalli: a caldo o a freddo?

La lavorazione tramite presse dei metalli comunemente usati per la produzione industriale come ad esempio l’alluminio e l’ottone può avvenire in due modi:

- Uno è lo stampaggio a freddo, ad esempio effettuato su un pezzo avente già una sua forma e che viene coniato dalla pressa in modo da calibrarlo e compattarlo. Lo stampaggio a freddo è adatto soprattutto per particolari di piccole dimensioni e grandi lotti produttivi, come le viti. Macchinari adeguati per questo tipo di processo sono i nostri bilancieri, le presse a vite.

- Lo stampaggio a caldo dei metalli si distingue da quello a freddo perché consente di ottenere pezzi di alta qualità attraverso un’importante deformazione del materiale di partenza. Lavorando l’ottone, il rame, il titanio, l’acciaio e l’alluminio tramite presse per lo stampaggio a caldo infatti si riescono a produrre forme particolari, dalle geometrie anche complesse. Per realizzare questo stampaggio noi di Mecolpress proponiamo, oltre alle già citate presse a vite, anche presse meccaniche e presse idrauliche a seconda delle esigenze produttive espresse del cliente.

Presse meccaniche e presse idrauliche per lo stampaggio a caldo

La pressa meccanica è in grado di stampare a caldo anche particolari complessi. Alla fine del processo i pezzi lavorati presentano spesso ancora dei residui di bava che possono essere eliminati tramite l’impiego di una sbavatrice, macchinario che rientra nella gamma dei prodotti da noi offerti.

La pressa meccanica eccentrica a ciclo continuo è consigliata per chi ha esigenze di elevata produttività mentre la pressa idraulica è più indicata per pezzi dalle forme altamente complesse e che richiederebbero altrimenti l’impiego di tanto materiale. Questo tipo di pressa infatti è in grado di far risparmiare sul materiale utilizzato offrendo allo stampatore un buon margine sul costo del prodotto. Inoltre realizzando i particolari con le presse idrauliche per lo stampaggio a caldo è molto più ampia la gamma di pezzi producibili senza bava al termine del ciclo produttivo, grazie ad una applicazione progressiva e programmabile delle forze. Altro tratto distintivo di questa tipologia di presse è la flessibilità, data dall’ampio numero di funzioni disponibili.

La linea di stampaggio a caldo

Per lo stampaggio dei metalli occorrono un forno, che può essere elettrico (a induzione) oppure a gas, e una pressa. Questa è la linea produttiva di base per lavorare alluminio, ottone, rame, titanio e acciaio; linea che può essere completata a monte da una segatrice che taglia la barra di metallo in billette e da una grafitatrice dove vengono trattate le billette con la grafite prima che vengano inserite nel forno, in modo che queste assorbano meglio il calore e rimangano lubrificate.

La grafitatura, che offre dei vantaggi notevoli a livello produttivo, tra cui un minor consumo di gas nel forno e una maggior durata degli stampi, è però adatta solo per determinati tipologie di produzione. È sconsigliata ad esempio per la produzione di particolari che una volta stampati dovranno essere cromati o sottoposti ad altri particolari trattamenti. Il nostro ufficio vendite è a disposizione dei nostri clienti per consigliare la migliore composizione della linea di stampaggio a seconda del prodotto e del settore applicativo.

I metalli lavorati a caldo

La scelta di una determinata pressa per il proprio ciclo di produzione si basa sulla tipologia del materiale impiegato dallo stampatore e sulle forme da realizzare.

Se si lavora l’ottone è più indicata la pressa idraulica rispetto al bilanciere, preferibile per la realizzazione di pezzi in titanio ed acciaio. Le presse meccaniche eccentriche sono impiegate per tutti i metalli, anche per lo stampaggio a caldo del rame. Il nostro ufficio vendite è a disposizione dei clienti per offrire la miglior soluzione tecnica per la singola realtà produttiva.

Per ulteriori informazioni sui macchinari dello stampaggio a caldo contattaci scrivendo a sales@mecolpress.com

Interviste in azienda: Riccardo Segreto

Presso gli uffici di Mecolpress abbiamo incontrato il signor Riccardo Segreto, responsabile del reparto prove stampi e stampaggio ottone.

Qual è il suo ruolo in azienda?

Seguo la progettazione degli stampi per lo stampaggio di componenti sia in ottone sia in alluminio. Seguo, poi, la prova iniziale e la messa in funzione dello stampo, con tutte le operazioni necessarie a predisporlo, a farlo funzionare al meglio, suggerendo anche la dovuta manutenzione.

Da quale settore proviene?

Ho 25 anni di esperienza nel settore dello stampaggio, durante i quali mi sono prevalentemente occupato di stampaggio a caldo dell’ottone.

Parliamo, quindi, prevalentemente, di ottone. Ce ne sono varie qualità…

Effettivamente l’ottone è una lega che può declinarsi in tante diverse tipologie. Negli ultimi tempi si sta affermando la tendenza a produrlo senza piombo. In questo l’Italia segue la Germania, dove già da un paio d’anni usano Ecobrass, che è appunto privo di piombo. Poiché in buona parte la componentistica prodotta in ottone si indirizza all’idraulica e all’impiantistica domestica è evidente che la presenza del piombo rappresenta un pericolo.

Nel settore della rubinetteria, raccorderia e componenti, le stesse normative vietano l’uso del piombo.

È un bene per la nostra alla salute, ma sottrarre il piombo dalla lega di ottone significa ridurne la lavorabilità e la cosa si ripercuote sulle macchine, perché quelle tradizionali non sono più adeguate, a causa per esempio di tempi ciclo molto alti o di vibrazioni incontrollabili in fase di lavorazione.

Criticità che arrivano, quindi, alle macchine. Qual è la risposta da parte di Mecolpress?

La filosofia aziendale spinge sulla qualità assoluta. Tradotto in termini concreti, per quanto riguarda l’ottone significa essere in grado di stampare senza bava. In questo le nostre presse idrauliche sono veramente efficaci. Sono macchine che garantiscono una drastica riduzione degli scarti e un’ottima qualità dei pezzi.

Parla di tutti i pezzi, senza differenze?

Sì, la gamma delle produzioni è davvero ampia, dalle valvole a sfera ai raccordi a T, da componenti per impianti gas a parti automobilistiche. La scelta è completa.

Quali altre caratteristiche concorrono al buon lavoro della macchina?

Ribadendo che quando non c’è bava si possono considerare risolti molti problemi, citerei il programma di simulazione che è un valido aiuto per lo stampaggio di pezzi molto particolari. È un programma che, datagli la giusta parametrizzazione dai progettisti di Mecolpress, mostra il flusso del materiale nello stampo, permettendo di prevenire difetti di deformazione nei punti d’impatto o le brusche alterazioni di temperatura che generano criticità nei pezzi. Anche se non sostituisce la sensibilità di un artigiano, e la sua esperienza, riesce a indicare con attendibilità i punti che necessitano di aggiustamenti o correzioni. E consente – questo è il vantaggio – di intervenire per tempo.

Il messaggio di Mecolpress è soprattutto un richiamo alla qualità. Come reagiscono i clienti?

Molti degli operatori del nostro ambiente si sono ormai convinti che la nostra leva di vantaggio è la qualità. Hanno capito che per restare attivi sul mercato internazionale devono tutelarsi, non rinunciare alle caratteristiche per le quali le aziende italiane si sono sempre fatte apprezzare nel mondo. Non conviene perdersi nella gara delle commesse strappate per qualche euro, ma offrire sempre uno standard qualitativo del 100%. È il tratto distintivo delle nostre presse e quello che porta le più grandi soddisfazioni.

Cito volentieri l’ultima, che ci vede impegnati con un test di 100mila pezzi (rubinetteria sanitaria in ottone) commissionati da un produttore tedesco arrivato a noi dopo essersi rivolto invano alla concorrenza. Chiedono di stampare 100mila pezzi senza bava e senza cambiare lo stampo: abbiamo raccolto la sfida, ma siamo anche sicuri che prenderemo la commessa.

Oltre la pressa: grande cura per tutti i segmenti della lavorazione

Le ragioni per apprezzare (e preferire…) la modularità

Nella progettazione e nella realizzazione di diverse linee di stampaggio, c’è un denominatore comune, ed è la macchina principale, il cuore dell’intero progetto: la pressa.

Si tratti di stampare alluminio o ottone, il costruttore di presse deve avere una visiona allargata, che sappia considerare tutto il processo, dalla barra di materia prima al pezzo finito. Un’ottima pressa deve nascere ‘pensata’ in modo da poter lavorare in sinergia con le altre componenti della linea, per garantire all’utilizzatore il massimo dell’efficacia e il minimo dello spreco.

Ogni cliente che acquista macchinari cerca presso il costruttore affidabilità: la tranquillità di dotarsi di un prodotto che “renda”, che dia soddisfazioni e non grattacapi.

Naturalmente il momento della scelta iniziale della macchina è cruciale, ed è determinato dalla comprensione della varietà e variabilità nel tempo delle esigenze del cliente e dalla competenza del costruttore nel saperle soddisfare.

Poi arriveranno fasi che non possono considerarsi ‘meno’ cruciali: installazione e messa in funzione, tanto per dirne due. Sono momenti trascorreranno tranquilli se si ha al proprio fianco chi si assume in pieno la responsabilità di aver fornito la macchina, di verificare che funzioni e come atteso dal cliente, essendo presente dall’avvio, per l’intera vita di esercizio della macchina.

Impegnarsi a garantire tutto questo significa essere completamente ‘padroni’ della propria tecnologia e dei vari componenti che compongono la linea, pensati come tanti diversi ‘segmenti’ di un intero. Tutti sappiamo che, per funzionare e andare in produzione, le presse hanno bisogno di accessori, come ad esempio segatrice, forno, sbavatrice…

Sono segmenti a cui il costruttore di presse esperto sa attribuire la giusta importanza, indirizzando il cliente verso la scelta più opportuna (sia per caratteristiche tecniche che di budget), proponendogli le più corrette soluzioni, siano fornite dal costruttore stesso o siano reperibili direttamente dal cliente presso altri produttori specializzati.

L’abitudine a pensare e studiare ogni singolo ‘segmento’ della linea di stampaggio affinché contribuisca al meglio, nella sua specificità, alla efficienza della linea, ha un nome: modularità.

Le numerose ‘storie’ di soddisfazione dei clienti “Top performer” indicano la modularità come la strada più efficace da percorrere.

A quanti elementi, realisticamente, si collega una pressa? L’elenco è lungo:

- forni di riscaldo tradizionale a gas,

- forni di riscaldo ad induzione,

- grafitatrici,

- bracci o Robot esterni e di terzi per carico e scarico macchina,

- tranciabave,

- sabbiatrici,…

Di fronte a un sistema tanto articolato, l’esperienza ci insegna che non c’è ‘compattezza’ che tenga. Non c’è dubbio che allestire una linea secondo il criterio della modularità richiederà:

- tempo e pazienza;

- la consulenza attiva del costruttore;

- la necessità di informarsi e aggiornarsi sulle proposte del mercato

- disporre, una volta effettuate le scelte e acquistate le varie componenti, degli spazi adatti a collocarle…ma ripartiamo proprio da qui. La possibilità di “salvare” spazi, uno degli argomenti principali dell’offerta dei produttori di linee compatte, sembra in effetti un vantaggio non da poco.

Tuttavia, fondere tante macchine specifiche in una sola soluzione ‘compatta’ per il supposto vantaggio di risparmiare spazio, rischia di pregiudicare le sorti della produzione. Non cambia purtroppo il dato di fatto che basta la rottura di un singolo elemento per fermare l’intera attività della “linea compatta”. Quindi il rischio è: ho ottimizzato lo spazio, ma la banale rottura ad esempio di una lama della cesoiatrice causa il fermo produzione totale.

A quel punto l’aver risparmiato spazio non sarà una grande consolazione, purtroppo.

Lo stile della modularità appartiene per tradizione a chi conosce approfonditamente le questioni e le problematiche che chi stampa affronta tutti i giorni. Chi possiede questo tipo di conoscenza sa anche bene che il poter intervenire in maniera mirata e indipendente su ogni componente della linea non ha prezzo.

Il concetto modulare, che come abbiamo visto prevede di avere la pressa in linea ma separata dal forno e addirittura non in linea con le altre macchine (come, ad esempio, la segatrice o la grafitatrice, che lavorando indipendenti, creano degli stock “polmone” di semilavorati), permette:

▲ la massima flessibilità: il cliente può scegliere i componenti che preferisce (Forno a gas o induzione, segatrice o cesoiatrice…), variarli in futuro per rispondere a nuove esigenze, e adattare il layout della linea ad una azienda che si sviluppa.

▲ la pressa, essendo indipendente da forno e segatrice, potrà in futuro essere utilizzata per stampare anche altri tipi di lega di ottone, nonché rame, alluminio.

Se segatrice, forno e pressa sono “fusi” in un’unica macchina, questo non è possibile.

▲ Ogni macchina può dare il meglio di sé (una buona segatrice può tagliare ben più billette/ora di quante una pressa ne stampa) e non adeguarsi alla velocità della macchina più lenta.

▲ La linea potrà essere facilmente adattata a billette non cilindriche classiche da barre, ma anche, ad esempio precurvate, a disco, con profilo speciale.

▲ la massima efficienza: ogni macchina è indipendente, la pressa può forgiare quando la segatrice ha bisogno di un cambio lame; viceversa, quando cambio lo stampo sulla pressa, la segatrice può continuare a preparare billette.

Una solida conoscenza dei macchinari è la base irrinunciabile che consente al costruttore di presse di progettare e proporre la soluzione tecnica ed economica più adatta alle necessità del cliente.

Essendo inoltre specializzato in presse e non essendo obbligato a fornire insieme alla pressa la sua e solo la sua segatrice/cesoiatrice e il suo forno, potrà consigliare al cliente le soluzioni che meglio si adattano alle sue specifiche esigenze.

Il range delle proposte è ampissimo, ed è possibile spaziare da linee nuove, in cui ognuno dei componenti è totalmente nuovo e realizzato dal migliore costruttore specifico, a linee in cui una o più parti sono revisionate. Ma è benvenuto anche il cliente che, scelto il costruttore della pressa per ragioni di fiducia e di affidabilità, gli si rivolge per avere consulenze e indicazioni per gli altri componenti da aggiungere fino ad avere una linea completa, “ad hoc” tanto per le esigenze tecniche produttive quanto per quelle “di portafoglio”.

A prescindere dal vostro settore di appartenenza: termoidraulica; gas; automotive; ferroviario; biomedicale; viteria speciale; componenti abbigliamento si conferma sempre che la modularità è vincente, proprio per la flessibilità che garantisce alla linea di stampaggio e nel mantenerne l’efficienza.