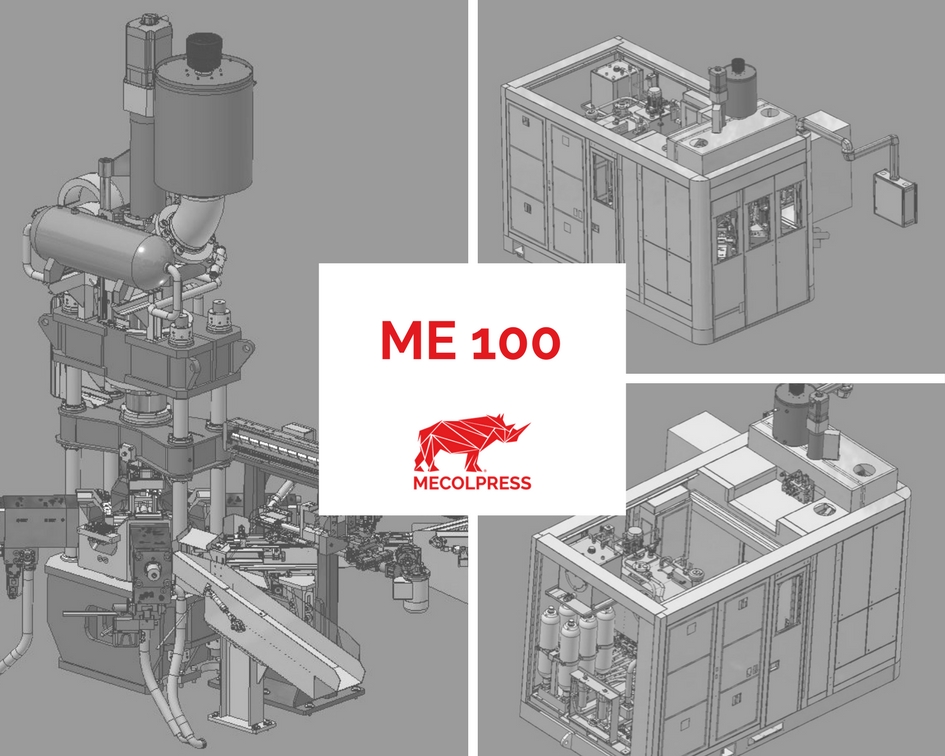

La nuova pressa idraulica con riscaldo-taglio barre in linea

Presentazione nuova pressa idraulica ad altissima produttività ME100/4L30 con riscaldo+taglio barre in linea

La nuova pressa idraulica ME100/4L30 è una macchina compatta, dedicata alla forgiatura di pezzi complessi a basso peso, con una produttività estremamente elevata.

Questa nuova macchina è un’evoluzione delle ben note e apprezzate presse idrauliche Mecolpress ME, installate e funzionanti in tutto il mondo, dal Giappone, dalla Corea e dalla Cina fino alla Germania e all’Italia.

Caratteristiche:

- Possibilità di stampare parti con forature multiple, forgiatura in singola o doppia figura (parallela o testa a testa), in verticale, in orizzontale e con ogni angolo billetta.

- Soluzioni cinematiche avanzate per garantire la massima velocità e la massima precisione di controllo.

- Progettata con particolare attenzione all’ attrezzaggio rapido e a facile accesso, manutenzione e pulizia.

Il Forno GBH5000 per il riscaldo+cesoiatura di materiale in barra è ciò che il mercato aspetta da tempo:

Un forno per barre di ottone, che include la cesoiatura in billette, realizzato come unità indipendente.

Vantaggi:

– il forno può essere collegato a presse nuove o esistenti, presse idrauliche, meccaniche o a vite, e all’automazione di carico di qualsiasi marca;

– consentono all’utente la massima flessibilità nell’organizzazione dei layout di produzione e quindi nello sviluppo aziendale;

– utilizzabile per tutte le lunghezze di barra fino a 5 metri;

– nessun problema con barre di piccolo diametro;

– nessun danneggiamento della struttura del grano d’ottone causata da riscaldamento prolungato a temperatura elevata.

Presenteremo in anteprima la macchina ad EMO 2017, segui l’evento.

EMO Hannover (Germany) dal 18 al 23 Settembre 2017.

Venite a visitarci: Stand E28 Hall 015

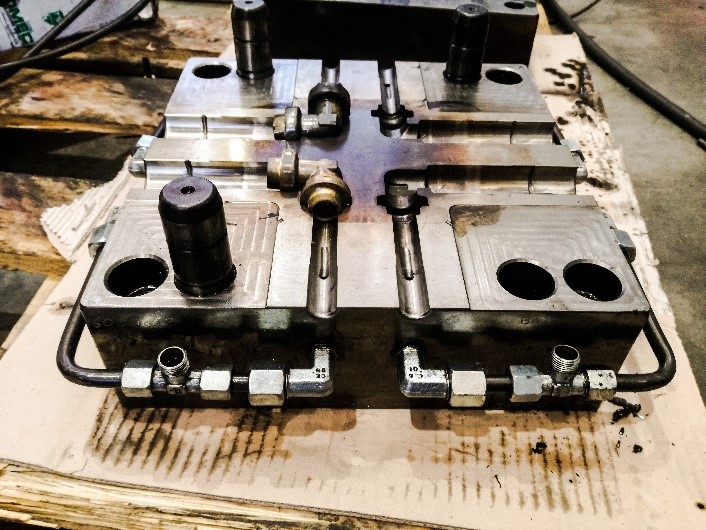

Lubrifica Stampi Presse Idrauliche ed eccentriche a ciclo continuo

La lubrifica stampi delle presse idrauliche della serie ME e delle eccentriche a ciclo continuo SEO-CVE-CS o le presenta le seguenti funzionalità:

- La miscela olio+grafite viene trascinata dall’aria compressa in uscita sul punto di lubrifica.

Il fluido di lubrifica e l’aria scorrono in due tubi concentrici dalle valvole di controllo dei singoli punti fino al punto di impiego.

Per ognuno dei punti il pilotaggio è indipendente e quindi per ognuno è possibile decidere dal pannello operatore:

- Per quanto tempo spruzzare sola aria (ad esempio per raffreddare lo stampo, ripulirlo da depositi di bave);

- Quanto e se spruzzare aria e miscela olio+grafite;

- Quanto e se soffiare nuovamente sola aria per spargere il lubrificante.

- Il lubrificante arriva al punto di applicazione attraverso la struttura della pressa, la base (o attrezzo) su cui è posato lo stampo ed attraverso lo stampo stesso, tutti opportunamente predisposti con forature in modo da raggiungere i punti giusti, senza sprechi, senza spruzzare dove non serve.

- Fare arrivare il lubrificante attraverso la pressa e lo stampo permette ovviamente di risparmiare il tempo necessario al riposizionamento delle vecchie cannette ad ogni cambio stampo

Una pressa moderna ben concepita deve però sempre permettere di lavorare con le cannette (vedi articolo precedente), che restano utili in caso di uso di stampi di terzi, di prove di stampaggio di piccola serie e con un utilizzo iniziale di stampi esistenti.

È comunque possibile intervenire a posteriori su stampi esistenti, se si vogliono migliorare le prestazioni e la precisione di lubrifica, ed adattarli quindi anche per macchine meno moderne al fine di avere canali di lubrifica interni.

Inoltre, a pannello, per ogni singolo punto di lubrifica, sarà possibile selezionare se deve concettualmente

lavorare come punto lubrifica dello stampo superiore,

punto lubrifica dello stampo inferiore,

punto di lubrifica punzoni.

Ognuno con le sue diverse condizioni di attivazione, ogni singolo punto con i suoi tempi di lavoro per aria, olio.

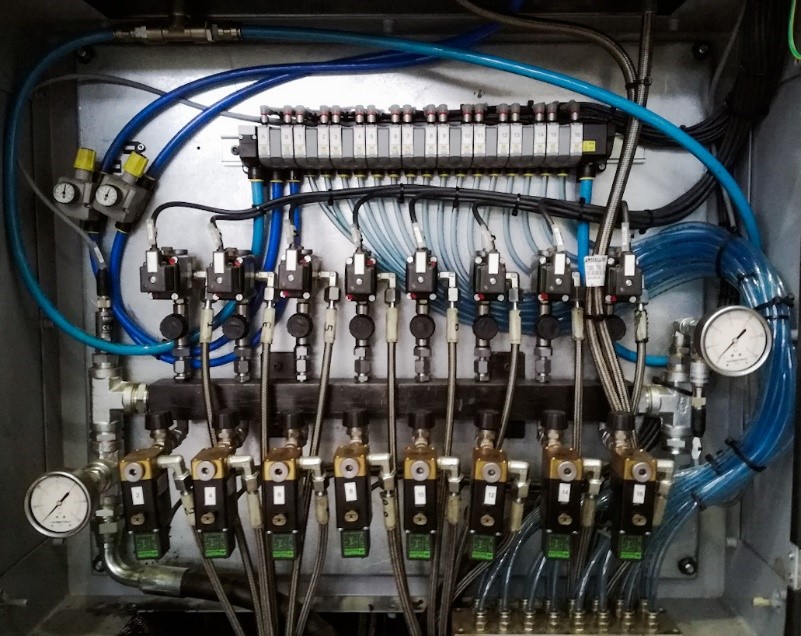

Nella lubrifica stampi delle nostre presse idrauliche ME inoltre, la miscela viene tenuta mescolata e se necessario riscaldata nel serbatoio della relativa centralina.

Importante anche sapere che la linea di distribuzione inoltre è ad anello.

Cosa vuol dire? Che il lubrificante è sempre in circolo, quindi è escluso ogni possibile problema di intasamento delle linee o raffreddamento del lubrificante perché non è fermo nei tubi ad aspettare l’apertura di una valvola.

Vi sono inoltre pressostati di controllo ad inizio e fine linea, per mantenere la pressione del circuito costante indipendentemente da quanti punti di lubrifica si attivano contemporaneamente.

VANTAGGI DEL SISTEMA DI LUBRIFICA STAMPI:

- Riduzione degli sprechi dei materiali lubrificanti;

- Tempo di riattrezzaggio macchina decisamente ridotto;

- Azzerata la possibilità di errore / imprecisione nella posizione;

- Il lubrificante è sempre in circolo, non è fermo nei tubi ad aspettare l’apertura di una valvola, è quindi escluso ogni possibile problema di intasamento delle linee o di raffreddamento del lubrificante,

- La pressione del circuito rimane costante grazie all’azione svolta dai pressostati di controllo.

Tutto pensato per garantire al vostro processo di stampaggio la “giusta lubrificazione”.

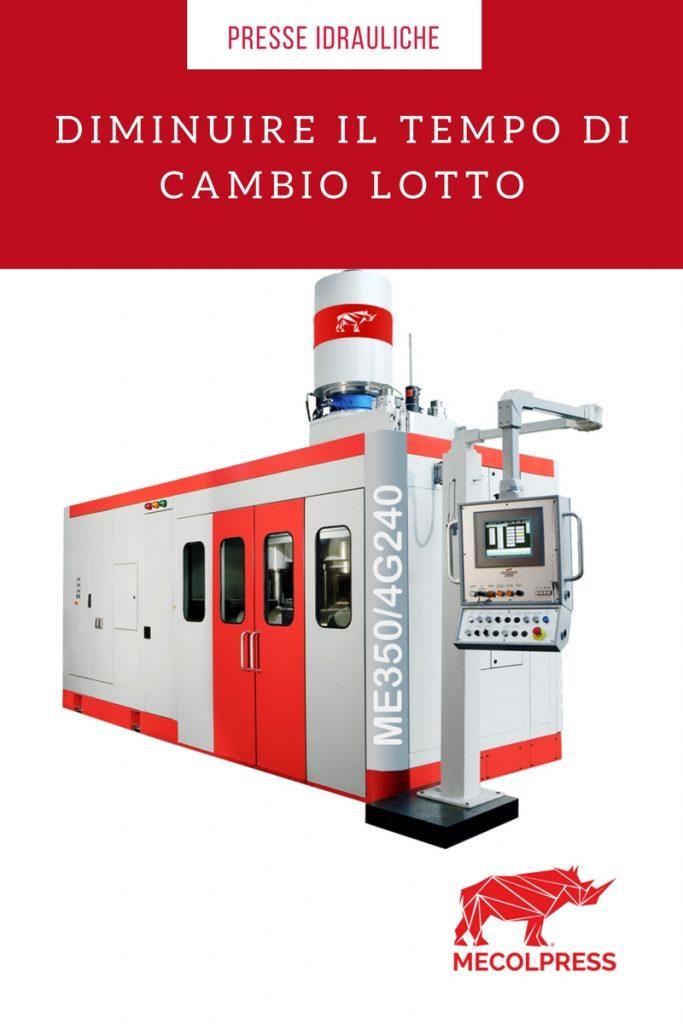

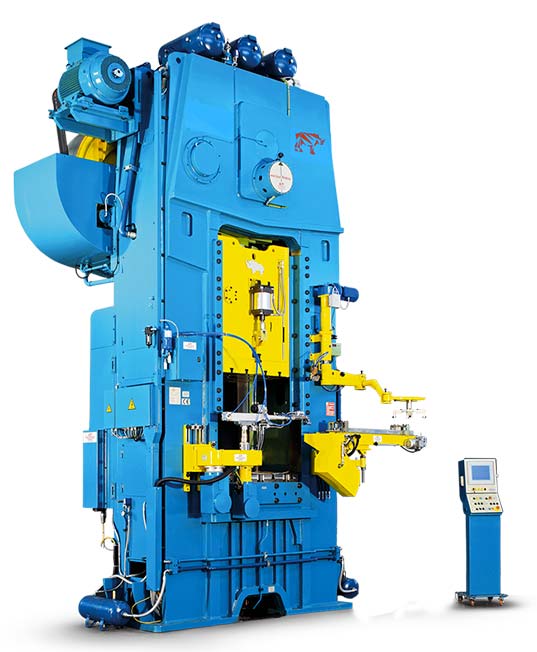

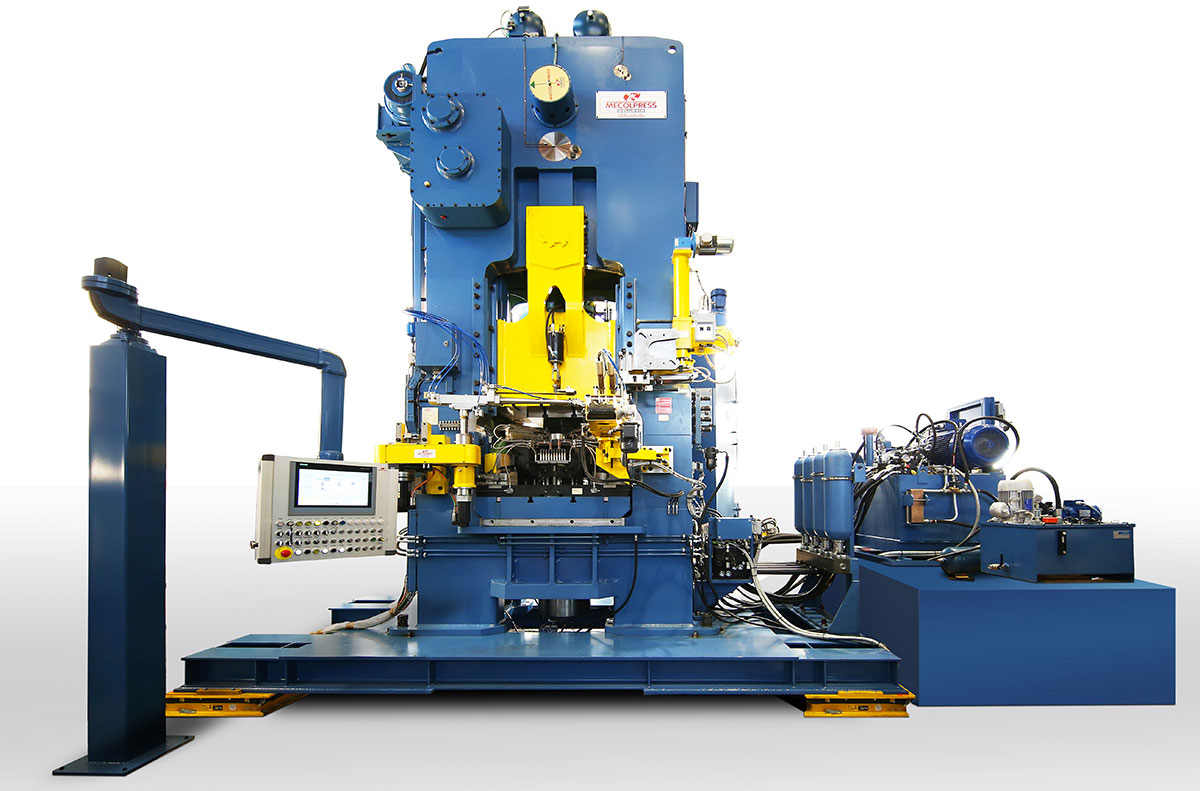

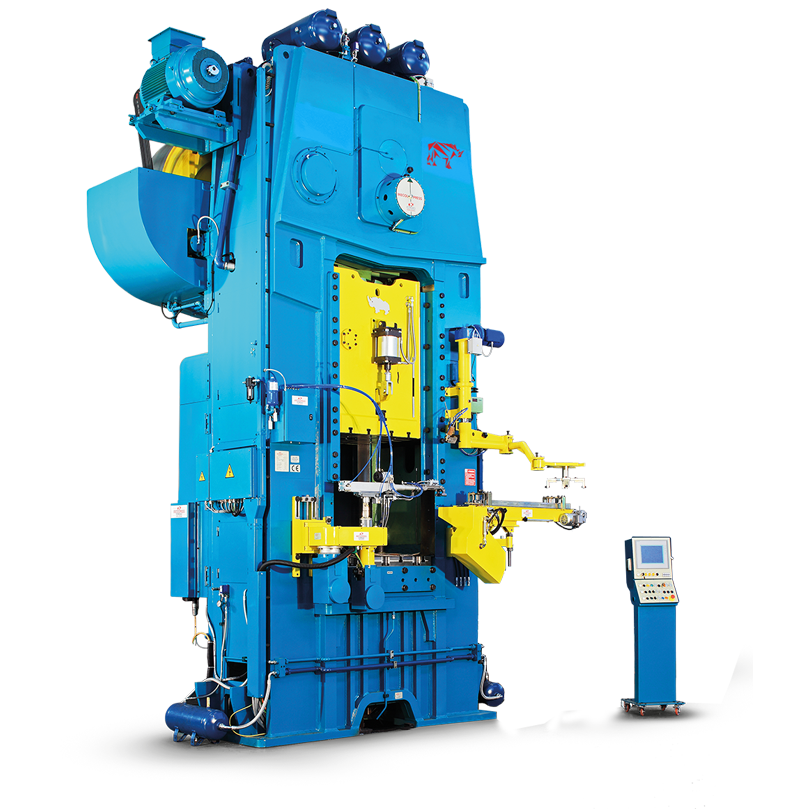

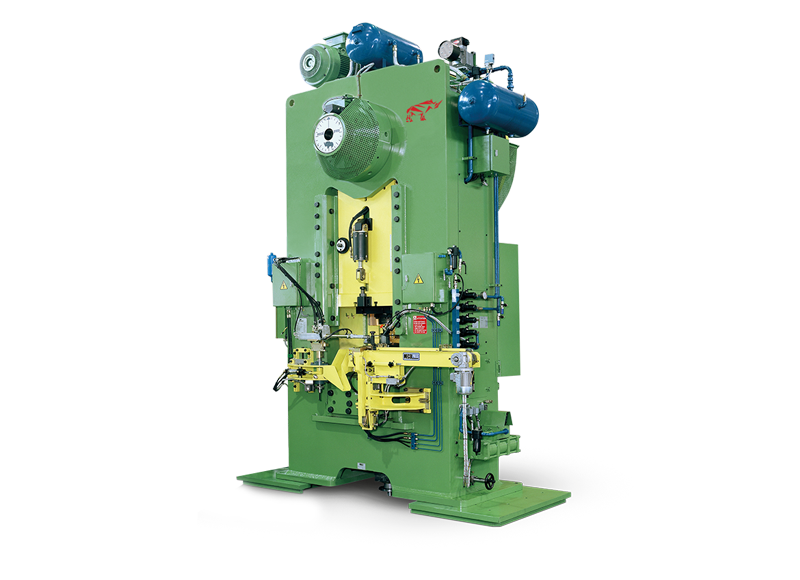

Presse idrauliche Mecolpress

Le presse idrauliche sono, per loro natura, leggermente più lente rispetto ad unità meccaniche di pari forza ma sono state concepite per diminuire il tempo di cambio lotto. In particolare l’impianto è dotato delle seguenti features:

1- Rilevamento pezzo scaricato per mezzo di pesatura pezzi: una sensibile cella alloggiata sul braccio di scarico provvede alla pesatura dei pezzi stampati e discrimina se l’operazione di espulsione è avvenuta con successo. Il sistema è semplice, robusto e permette di settare a ricetta il corretto valore di peso per ogni pezzo. Non sono più necessarie regolazioni o pulizie per gli elementi fotosensibili.

2- Regolazione automatica della quota di penetrazione punzoni anche durante lo stampaggio: modificare la profondità di foratura non è un problema, un sistema idraulico controllato da encoder permette la regolazione centesimale della posizione dei punzoni.

3- Cambio stampi e punzoni in un unico pacchetto automatico: l’attrezzo a forare fisso permette di cambiare in una sola operazione stampo e punzoni, la macchina provvede in automatico al bloccaggio degli stampi e all’ingaggio delle spine.

4- Riscaldo di stampi e punzoni esterno in ombra rispetto alla produzione: poter cambiare stampi e punzoni in automatico permette di scaldare gli stessi durante le operazioni di forgiatura realizzate tramite le presse idrauliche, cioè in ombra rispetto al tempo di produzione. Questa caratteristica permette di risparmiare più di mezz’ora per ogni cambio stampi.

5- Regolazione della forza di chiusura pressa e di ogni singolo punzone: la pressa ed ogni singolo punzone hanno forze e velocità di azionamento regolabili entro ampi margini, ciò permette di trovare la legge di moto corretta per ogni materiale e per ogni stampo.

6- Rilevazione della forza esercitata da ogni singolo punzone per individuazione danneggiamento spina: celle di carico nei perni provvedono al rilevamento della forza reale esercitata dal punzone. Ciò permette di rilevare scarti pezzo dovuti per esempio alla rottura punzone, oppure consente la regolazione dell’energia del punzone stesso al fine di minimizzare il consumo macchina.

Le presse idrauliche possono controllare numerosi parametri di processo e su questi gestire la logica per gli scarti oppure raccogliere i valori rilevati per analisi statistiche. Leggi qui per capire quali sono i parametri di processo più importanti per le presse idrauliche.

Presse idrauliche – Parametri di processo

Parametri di Processo

Le presse idrauliche possono controllare numerosi parametri di processo e su questi gestire la logica per gli scarti oppure raccogliere i valori rilevati per analisi statistiche

In particolare i parametri di processo più importanti per le presse idrauliche sono i seguenti:

- Temperatura billette al carico: la costanza nella temperatura delle billette garantisce qualità costante di stampaggio e la grandezza influenza in maniera diretta tutti gli altri parametri controllati.

- Tempi di ingresso punzoni: il tempo di penetrazione dei punzoni è un buon indice del corretto svolgimento del processo di forgiatura, è infatti correlato direttamente all’energia richiesta dal pezzo lungo tutta la corsa di penetrazione.

- Forza reale penetrazione punzoni: fornisce indicazioni simili al tempo di ingresso punzoni ed è influenzato dagli stessi parametri.

- Posizione finale raggiunta da ciascun punzone: il parametro più importante per giudicare se un pezzo è buono o scarto è proprio la posizione finale raggiunta dal punzone. Eccesso o mancanza di materiale influenzano infatti questa quota così come materiale in ingresso con temperatura non corretta.

Le macchine della serie ME hanno le carte in regola per essere competitive in un ambito di stampaggio moderno, controllato e operano al loro meglio su lotti medio/piccoli.

Le presse idrauliche possono essere equipaggiate con forni a gas o meglio ancora ad induzione e in questo caso si prestano particolarmente alla forgiatura di materiali differenti: ottone, alluminio, acciaio, titanio.

Sono disponibili come optional sistemi di termoregolazione degli stampi.