Lo stampaggio a caldo dei metalli

Stampaggio metalli: a caldo o a freddo?

La lavorazione tramite presse dei metalli comunemente usati per la produzione industriale come ad esempio l’alluminio e l’ottone può avvenire in due modi:

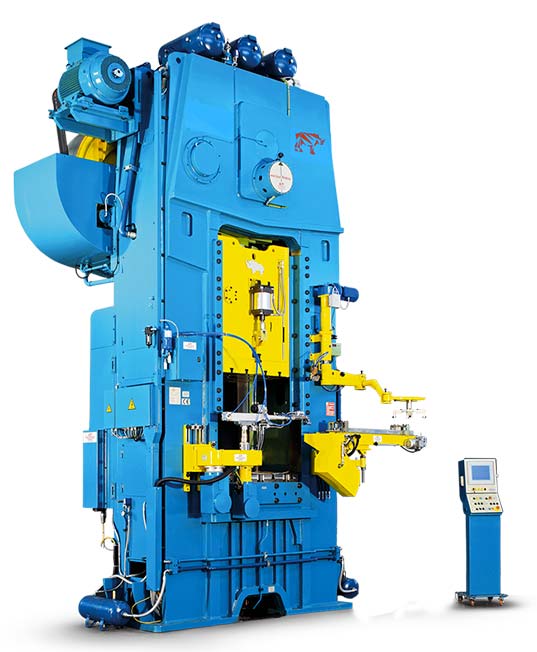

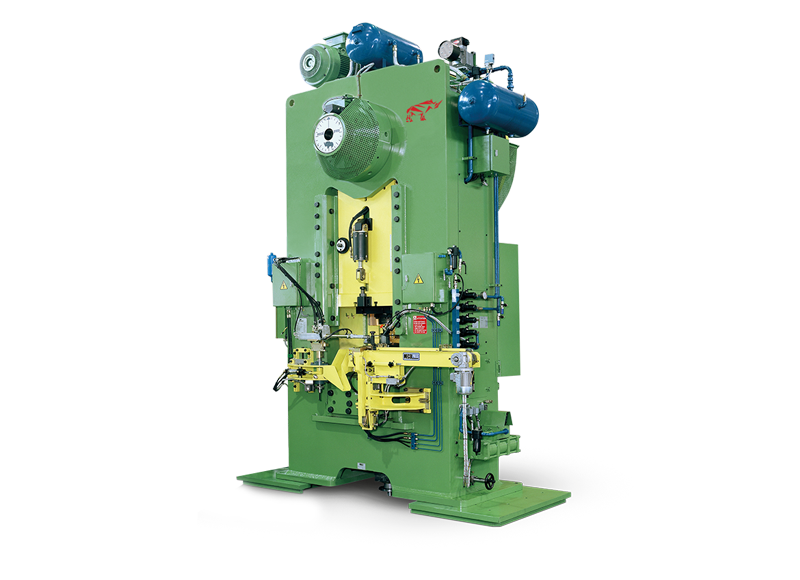

- Uno è lo stampaggio a freddo, ad esempio effettuato su un pezzo avente già una sua forma e che viene coniato dalla pressa in modo da calibrarlo e compattarlo. Lo stampaggio a freddo è adatto soprattutto per particolari di piccole dimensioni e grandi lotti produttivi, come le viti. Macchinari adeguati per questo tipo di processo sono i nostri bilancieri, le presse a vite.

- Lo stampaggio a caldo dei metalli si distingue da quello a freddo perché consente di ottenere pezzi di alta qualità attraverso un’importante deformazione del materiale di partenza. Lavorando l’ottone, il rame, il titanio, l’acciaio e l’alluminio tramite presse per lo stampaggio a caldo infatti si riescono a produrre forme particolari, dalle geometrie anche complesse. Per realizzare questo stampaggio noi di Mecolpress proponiamo, oltre alle già citate presse a vite, anche presse meccaniche e presse idrauliche a seconda delle esigenze produttive espresse del cliente.

Presse meccaniche e presse idrauliche per lo stampaggio a caldo

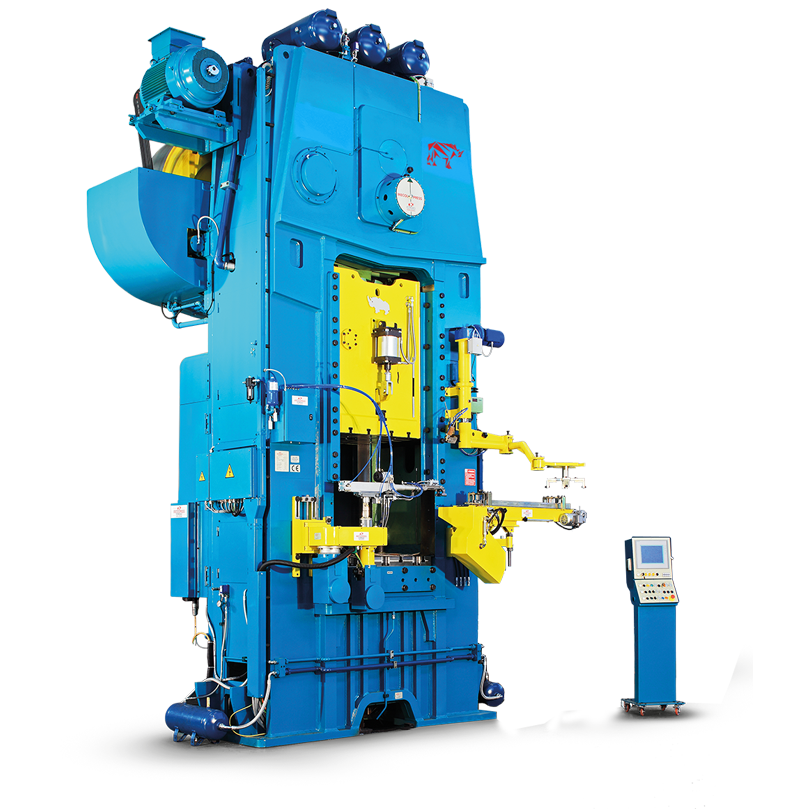

La pressa meccanica è in grado di stampare a caldo anche particolari complessi. Alla fine del processo i pezzi lavorati presentano spesso ancora dei residui di bava che possono essere eliminati tramite l’impiego di una sbavatrice, macchinario che rientra nella gamma dei prodotti da noi offerti.

La pressa meccanica eccentrica a ciclo continuo è consigliata per chi ha esigenze di elevata produttività mentre la pressa idraulica è più indicata per pezzi dalle forme altamente complesse e che richiederebbero altrimenti l’impiego di tanto materiale. Questo tipo di pressa infatti è in grado di far risparmiare sul materiale utilizzato offrendo allo stampatore un buon margine sul costo del prodotto. Inoltre realizzando i particolari con le presse idrauliche per lo stampaggio a caldo è molto più ampia la gamma di pezzi producibili senza bava al termine del ciclo produttivo, grazie ad una applicazione progressiva e programmabile delle forze. Altro tratto distintivo di questa tipologia di presse è la flessibilità, data dall’ampio numero di funzioni disponibili.

La linea di stampaggio a caldo

Per lo stampaggio dei metalli occorrono un forno, che può essere elettrico (a induzione) oppure a gas, e una pressa. Questa è la linea produttiva di base per lavorare alluminio, ottone, rame, titanio e acciaio; linea che può essere completata a monte da una segatrice che taglia la barra di metallo in billette e da una grafitatrice dove vengono trattate le billette con la grafite prima che vengano inserite nel forno, in modo che queste assorbano meglio il calore e rimangano lubrificate.

La grafitatura, che offre dei vantaggi notevoli a livello produttivo, tra cui un minor consumo di gas nel forno e una maggior durata degli stampi, è però adatta solo per determinati tipologie di produzione. È sconsigliata ad esempio per la produzione di particolari che una volta stampati dovranno essere cromati o sottoposti ad altri particolari trattamenti. Il nostro ufficio vendite è a disposizione dei nostri clienti per consigliare la migliore composizione della linea di stampaggio a seconda del prodotto e del settore applicativo.

I metalli lavorati a caldo

La scelta di una determinata pressa per il proprio ciclo di produzione si basa sulla tipologia del materiale impiegato dallo stampatore e sulle forme da realizzare.

Se si lavora l’ottone è più indicata la pressa idraulica rispetto al bilanciere, preferibile per la realizzazione di pezzi in titanio ed acciaio. Le presse meccaniche eccentriche sono impiegate per tutti i metalli, anche per lo stampaggio a caldo del rame. Il nostro ufficio vendite è a disposizione dei clienti per offrire la miglior soluzione tecnica per la singola realtà produttiva.

Per ulteriori informazioni sui macchinari dello stampaggio a caldo contattaci scrivendo a sales@mecolpress.com

Il titanio e le sue proprietà

Oltre ad essere il quarto tra i metalli per abbondanza, il titanio è il nono elemento in ordine di utilizzazione industriale. Lo precedono – naturalmente – l’alluminio, il ferro e il magnesio.

Con peso atomico 47,867, è leggero e robusto: le sue proprietà combinano alta resistenza, tenacità, rigidità, bassa densità e buona resistenza alla corrosione.

La sua bassa densità (circa il 60% della densità del ferro) può essere rafforzata tramite elementi leganti e processi di deformazione. Non-magnetico, ha una buona proprietà di scambio termico. Il suo coefficiente di dilatazione termica è un po’ inferiore a quello degli acciai e meno della metà di quello dell’alluminio.

Altra proprietà utile è l’alto punto di fusione di 3135 ° F (1725 ° C), superiore di circa 400 ° C a quello dell’acciaio e di circa 2000 ° C a quello dell’alluminio.

Il titanio può essere passivato e resiste agli attacchi di acidi e base meglio dell’acciaio inossidabile. Le eccellenti resistenza alla corrosione e biocompatibilità, unite alla resistenza, lo rendono adatto alle applicazioni chimiche e petrolchimiche, ambienti marini e applicazioni biomedicali.

Per quanto riguarda la conduttività elettrica, quella del titanio è il 3,1% di quella del rame. Il titanio, dunque, non è un buon conduttore di elettricità, ed offre una elevata resistenza elettrica.

Per una visione più completa, ecco le proprietà del titanio raggruppate in una tabella:

| Principali caratteristiche del titanio | |

| Peso specifico | 4.5 g/cm3 |

| Densità | 4500 Kg/m3 |

| Temperatura di fusione | 1680 °C |

| Conduttività termica | 17 W/m°C |

| Coefficiente di espansione lineare (20-100 °C) | 8.9*10-6 /°C |

| Conduttività elettrica | 3% IACS (rame 100%) |

Dal titanio puro alle leghe

Il titanio commercialmente puro viene classificato in quattro gradi, che differiscono sostanzialmente per

- la resistenza;

- l’usabilità.

In estrema sintesi, la prima aumenta e la seconda diminuisce all’alzarsi del grado,

Le leghe di titanio si suddividono in:

- titanio commercialmente puro (CO): è il raggruppamento che contiene la maggior percentuale di titanio. Tipiche sono l’elevata resistenza a corrosione e caratteristiche meccaniche di valore medio basso.

- Leghe α: presentano buona saldabilità e mantenimento delle caratteristiche meccaniche anche a temperature elevate di esercizio, grazie al contenuto generalmente alto di alluminio. L’impiego nei componenti particolarmente sollecitati è impedito dal fatto che non possono essere sottoposte a nessun trattamento termico.

- Leghe b: garantiscono le migliori proprietà meccaniche. Hanno saldabilità molto limitata o nulla, vengono impiegate nelle costruzioni di bulloni, molle e parti fortemente sollecitate.

- Leghe α+b: nel gruppo figurano le leghe più utilizzate, con elevate caratteristiche meccaniche e largamente usate nella produzione di parti per aerei.

Le leghe di titanio, piuttosto numerose, vengono classificate in gradi.

Nella manifattura tradizionale, come anche nella stampa 3D, sono in particolare usate:

- la Ti6Al4V (grado 5)

- la Ti6Al4V ELI (grado 23).

Tra tutte le leghe di titanio, il grado 5 è la più usata: componenti di motori, parti strutturali di auto e aerei, elementi di fissaggio aerospaziali, e anche attrezzature sportive di alto livello.

La Ti 6Al4V ELI, o semplicemente grado 23, è la versione più pura del grado 5. Grazie alla sua biocompatibilità, alla buona resistenza alla fatica e al basso modulo può essere impiegato in ambito dentale e medico.

Stampaggio a caldo e a freddo del titanio

Stampato a caldo o a freddo, il titanio consente di realizzare lavorazioni speciali di qualità eccellente.

In particolare, il processo a caldo garantisce significativi vantaggi quali:

- incremento della resistenza: la continuità longitudinale, anche nella zona critica di passaggio tra testa e gambo, si mantiene inalterata. La materia prima può essere modellata evitando gli intagli tipici dei tradizionali lavori di tornitura. Diminuiscono i fenomeni di distacco tra testa e gambo, frequenti nei lavorati sottoposti a eccessiva sollecitazione. L’assenza di fibre tagliate incrementa la resistenza.

- risparmio di materia prima; ottimizzazione dei costi. Non si creano trucioli durante il processo: la materia prima non si spreca e il prezzo del prodotto si abbassa.

Vantaggi e svantaggi dell’utilizzo del titanio

Vantaggi:

- Basso peso specifico

- Durezza

- Desistenza alla corrosione

- Bassa conducibilità termica

- Radiotrasparenza

- Biochimicamente inerte

- Biotollerabilità

- Atossicità

- Assenza di sapore

- Resistenza alla masticazione

Svantaggi:

- Fusione non sufficientemente precisa

- Formazione di uno strato di ossido sulle superfici

- Distacchi del rivestimento in ceramica

- Porosità interne

- Porosità superficiali che permettono accumuli di placca superiori rispetto alle leghe tradizionali.

La breve carrellata di notizie su un metallo tanto promettente (per settori in espansione quali il medicale, per dirne uno) come il titanio dimostra come praticamente tutti gli svantaggi suindicati si presentino in caso di fusione, e siano quindi totalmente evitati dallo stampaggio a caldo con adeguati forno e pressa, accanto a un consulente esperto che possa indirizzare la scelta della macchina giusta, consigliarne le modalità di esercizio e naturalmente garantire un’impeccabile assistenza che eviti criticità e tensioni al momento di entrare in operatività.

Interviste in azienda: Riccardo Segreto

Presso gli uffici di Mecolpress abbiamo incontrato il signor Riccardo Segreto, responsabile del reparto prove stampi e stampaggio ottone.

Qual è il suo ruolo in azienda?

Seguo la progettazione degli stampi per lo stampaggio di componenti sia in ottone sia in alluminio. Seguo, poi, la prova iniziale e la messa in funzione dello stampo, con tutte le operazioni necessarie a predisporlo, a farlo funzionare al meglio, suggerendo anche la dovuta manutenzione.

Da quale settore proviene?

Ho 25 anni di esperienza nel settore dello stampaggio, durante i quali mi sono prevalentemente occupato di stampaggio a caldo dell’ottone.

Parliamo, quindi, prevalentemente, di ottone. Ce ne sono varie qualità…

Effettivamente l’ottone è una lega che può declinarsi in tante diverse tipologie. Negli ultimi tempi si sta affermando la tendenza a produrlo senza piombo. In questo l’Italia segue la Germania, dove già da un paio d’anni usano Ecobrass, che è appunto privo di piombo. Poiché in buona parte la componentistica prodotta in ottone si indirizza all’idraulica e all’impiantistica domestica è evidente che la presenza del piombo rappresenta un pericolo.

Nel settore della rubinetteria, raccorderia e componenti, le stesse normative vietano l’uso del piombo.

È un bene per la nostra alla salute, ma sottrarre il piombo dalla lega di ottone significa ridurne la lavorabilità e la cosa si ripercuote sulle macchine, perché quelle tradizionali non sono più adeguate, a causa per esempio di tempi ciclo molto alti o di vibrazioni incontrollabili in fase di lavorazione.

Criticità che arrivano, quindi, alle macchine. Qual è la risposta da parte di Mecolpress?

La filosofia aziendale spinge sulla qualità assoluta. Tradotto in termini concreti, per quanto riguarda l’ottone significa essere in grado di stampare senza bava. In questo le nostre presse idrauliche sono veramente efficaci. Sono macchine che garantiscono una drastica riduzione degli scarti e un’ottima qualità dei pezzi.

Parla di tutti i pezzi, senza differenze?

Sì, la gamma delle produzioni è davvero ampia, dalle valvole a sfera ai raccordi a T, da componenti per impianti gas a parti automobilistiche. La scelta è completa.

Quali altre caratteristiche concorrono al buon lavoro della macchina?

Ribadendo che quando non c’è bava si possono considerare risolti molti problemi, citerei il programma di simulazione che è un valido aiuto per lo stampaggio di pezzi molto particolari. È un programma che, datagli la giusta parametrizzazione dai progettisti di Mecolpress, mostra il flusso del materiale nello stampo, permettendo di prevenire difetti di deformazione nei punti d’impatto o le brusche alterazioni di temperatura che generano criticità nei pezzi. Anche se non sostituisce la sensibilità di un artigiano, e la sua esperienza, riesce a indicare con attendibilità i punti che necessitano di aggiustamenti o correzioni. E consente – questo è il vantaggio – di intervenire per tempo.

Il messaggio di Mecolpress è soprattutto un richiamo alla qualità. Come reagiscono i clienti?

Molti degli operatori del nostro ambiente si sono ormai convinti che la nostra leva di vantaggio è la qualità. Hanno capito che per restare attivi sul mercato internazionale devono tutelarsi, non rinunciare alle caratteristiche per le quali le aziende italiane si sono sempre fatte apprezzare nel mondo. Non conviene perdersi nella gara delle commesse strappate per qualche euro, ma offrire sempre uno standard qualitativo del 100%. È il tratto distintivo delle nostre presse e quello che porta le più grandi soddisfazioni.

Cito volentieri l’ultima, che ci vede impegnati con un test di 100mila pezzi (rubinetteria sanitaria in ottone) commissionati da un produttore tedesco arrivato a noi dopo essersi rivolto invano alla concorrenza. Chiedono di stampare 100mila pezzi senza bava e senza cambiare lo stampo: abbiamo raccolto la sfida, ma siamo anche sicuri che prenderemo la commessa.

La parola ad un nostro cliente “storico”: Isval

Azienda di riferimento nel settore dello stampaggio a caldo e della lavorazione dell’ottone, rame ed alluminio, Isval è certificata ISO 9002 sin dal 1993 ed ISO 9001 dal 2002. Qui abbiamo incontrato il signor Beccalossi, da molti anni cliente della Mecolpress.

Lei è un fedele cliente di Mecolpress. Su quali fattori fonda la preferenza per noi?

Parlerei senz’altro di fiducia. Negli anni il nostro rapporto si è consolidato, fino al punto che possiamo dire di relazionarci con amici più che con fornitori.

A che anno risale il primo acquisto?

Dobbiamo tornare indietro di vari decenni. Noi prendevamo già bilancieri Dellavia e del marchio svizzero Osterwalder. Quando poi questi marchi sono stati acquisiti da Mecolpress, il rapporto è rimasto esclusivo.

Tra i vari offerenti nostri concorrenti, produttori di macchine simili, ne avrà valutati anche altri… cosa Mecolpress può offrire di più?

La nostra filosofia aziendale è fondata sulla continuità, nel senso che una volta intrapresa una strada difficilmente l’abbandoniamo. Di Mecolpress abbiamo sempre molto apprezzato la grande disponibilità e la tempestività del servizio di assistenza post-vendita.

L’assistenza è effettivamente uno dei nostri fiori all’occhiello!

Lo confermo: in qualità di cliente ho sempre avuto l’impressione che ci fosse per noi una grande attenzione, come un occhio di riguardo.

Va anche detto che restringere il numero dei fornitori significa “guadagnare” il diritto ad un’assistenza prioritaria…

L‘importante è che le esigenze si incontrino e devo dire che in tanti anni non abbiamo avuto grossi problemi, e se ne abbiamo avuti sono stati risolti molto tempestivamente.

Oggi avete più di 20 macchine Mecolpress, o comunque dei marchi che Mecolpress oggi rappresenta, Osterwalder e Dellavia. Tra queste ce n’è qualcuna di cui è particolarmente soddisfatto?

Tra bilancieri, presse a forgiare, presse a forare… sono molto soddisfatto delle ultime, la 45 e anche la 400 diretta, la SOV4 a forgiare verticale. C’è stata da apportare solo qualche correzione all’avviamento della 45 per quanto riguarda la filtrazione dell’olio, ma sembra che dipenda da un componente che anche Mecolpress acquista.

E in tema di innovazione, crede che Mecolpress si muova in maniera interessante?

Sì, io darei un voto molto positivo all’azienda sotto questo aspetto. Penso soprattutto al cuscino idraulico Soft-Impact montato sull’ultima macchina acquistata, la SEO45 a ciclo continuo.

Non so se in questo scenario di ampia soddisfazione c’è spazio per qualche appunto.

Se devo trovare una richiesta da fare, sottolineo l’importanza per una azienda come la nostra che le date di consegna siano rispettate scrupolosamente. È capitato di dover sostituire dei componenti e l’attesa si è prolungata oltre le previsioni, comportando per noi la necessità di rivedere la pianificazione del lavoro.

Complessivamente, guardando al passato e il lungo rapporto con Mecolpress, la definirebbe un’azienda capace di stare al passo dei clienti, affidabile ma anche elastica e rapida nel reperire le risorse?

C’è in generale molta più fretta di una volta nel nostro mondo e questo impone di essere non solo rapidi ma anche molto flessibili rispetto alle esigenze (spesso in continua mutazione) dei clienti. Ma Mecolpress è sempre un ottimo interlocutore, andando sempre al di là del ruolo del fornitore. Negli anni abbiamo potuto testare in molte occasioni la ricettività nel prendere atto di un problema, o delle caratteristiche complesse di qualche commessa, e la competenza messa a nostra disposizione, cercando le soluzioni migliori.

Oltre la pressa: grande cura per tutti i segmenti della lavorazione

Le ragioni per apprezzare (e preferire…) la modularità

Nella progettazione e nella realizzazione di diverse linee di stampaggio, c’è un denominatore comune, ed è la macchina principale, il cuore dell’intero progetto: la pressa.

Si tratti di stampare alluminio o ottone, il costruttore di presse deve avere una visiona allargata, che sappia considerare tutto il processo, dalla barra di materia prima al pezzo finito. Un’ottima pressa deve nascere ‘pensata’ in modo da poter lavorare in sinergia con le altre componenti della linea, per garantire all’utilizzatore il massimo dell’efficacia e il minimo dello spreco.

Ogni cliente che acquista macchinari cerca presso il costruttore affidabilità: la tranquillità di dotarsi di un prodotto che “renda”, che dia soddisfazioni e non grattacapi.

Naturalmente il momento della scelta iniziale della macchina è cruciale, ed è determinato dalla comprensione della varietà e variabilità nel tempo delle esigenze del cliente e dalla competenza del costruttore nel saperle soddisfare.

Poi arriveranno fasi che non possono considerarsi ‘meno’ cruciali: installazione e messa in funzione, tanto per dirne due. Sono momenti trascorreranno tranquilli se si ha al proprio fianco chi si assume in pieno la responsabilità di aver fornito la macchina, di verificare che funzioni e come atteso dal cliente, essendo presente dall’avvio, per l’intera vita di esercizio della macchina.

Impegnarsi a garantire tutto questo significa essere completamente ‘padroni’ della propria tecnologia e dei vari componenti che compongono la linea, pensati come tanti diversi ‘segmenti’ di un intero. Tutti sappiamo che, per funzionare e andare in produzione, le presse hanno bisogno di accessori, come ad esempio segatrice, forno, sbavatrice…

Sono segmenti a cui il costruttore di presse esperto sa attribuire la giusta importanza, indirizzando il cliente verso la scelta più opportuna (sia per caratteristiche tecniche che di budget), proponendogli le più corrette soluzioni, siano fornite dal costruttore stesso o siano reperibili direttamente dal cliente presso altri produttori specializzati.

L’abitudine a pensare e studiare ogni singolo ‘segmento’ della linea di stampaggio affinché contribuisca al meglio, nella sua specificità, alla efficienza della linea, ha un nome: modularità.

Le numerose ‘storie’ di soddisfazione dei clienti “Top performer” indicano la modularità come la strada più efficace da percorrere.

A quanti elementi, realisticamente, si collega una pressa? L’elenco è lungo:

- forni di riscaldo tradizionale a gas,

- forni di riscaldo ad induzione,

- grafitatrici,

- bracci o Robot esterni e di terzi per carico e scarico macchina,

- tranciabave,

- sabbiatrici,…

Di fronte a un sistema tanto articolato, l’esperienza ci insegna che non c’è ‘compattezza’ che tenga. Non c’è dubbio che allestire una linea secondo il criterio della modularità richiederà:

- tempo e pazienza;

- la consulenza attiva del costruttore;

- la necessità di informarsi e aggiornarsi sulle proposte del mercato

- disporre, una volta effettuate le scelte e acquistate le varie componenti, degli spazi adatti a collocarle…ma ripartiamo proprio da qui. La possibilità di “salvare” spazi, uno degli argomenti principali dell’offerta dei produttori di linee compatte, sembra in effetti un vantaggio non da poco.

Tuttavia, fondere tante macchine specifiche in una sola soluzione ‘compatta’ per il supposto vantaggio di risparmiare spazio, rischia di pregiudicare le sorti della produzione. Non cambia purtroppo il dato di fatto che basta la rottura di un singolo elemento per fermare l’intera attività della “linea compatta”. Quindi il rischio è: ho ottimizzato lo spazio, ma la banale rottura ad esempio di una lama della cesoiatrice causa il fermo produzione totale.

A quel punto l’aver risparmiato spazio non sarà una grande consolazione, purtroppo.

Lo stile della modularità appartiene per tradizione a chi conosce approfonditamente le questioni e le problematiche che chi stampa affronta tutti i giorni. Chi possiede questo tipo di conoscenza sa anche bene che il poter intervenire in maniera mirata e indipendente su ogni componente della linea non ha prezzo.

Il concetto modulare, che come abbiamo visto prevede di avere la pressa in linea ma separata dal forno e addirittura non in linea con le altre macchine (come, ad esempio, la segatrice o la grafitatrice, che lavorando indipendenti, creano degli stock “polmone” di semilavorati), permette:

▲ la massima flessibilità: il cliente può scegliere i componenti che preferisce (Forno a gas o induzione, segatrice o cesoiatrice…), variarli in futuro per rispondere a nuove esigenze, e adattare il layout della linea ad una azienda che si sviluppa.

▲ la pressa, essendo indipendente da forno e segatrice, potrà in futuro essere utilizzata per stampare anche altri tipi di lega di ottone, nonché rame, alluminio.

Se segatrice, forno e pressa sono “fusi” in un’unica macchina, questo non è possibile.

▲ Ogni macchina può dare il meglio di sé (una buona segatrice può tagliare ben più billette/ora di quante una pressa ne stampa) e non adeguarsi alla velocità della macchina più lenta.

▲ La linea potrà essere facilmente adattata a billette non cilindriche classiche da barre, ma anche, ad esempio precurvate, a disco, con profilo speciale.

▲ la massima efficienza: ogni macchina è indipendente, la pressa può forgiare quando la segatrice ha bisogno di un cambio lame; viceversa, quando cambio lo stampo sulla pressa, la segatrice può continuare a preparare billette.

Una solida conoscenza dei macchinari è la base irrinunciabile che consente al costruttore di presse di progettare e proporre la soluzione tecnica ed economica più adatta alle necessità del cliente.

Essendo inoltre specializzato in presse e non essendo obbligato a fornire insieme alla pressa la sua e solo la sua segatrice/cesoiatrice e il suo forno, potrà consigliare al cliente le soluzioni che meglio si adattano alle sue specifiche esigenze.

Il range delle proposte è ampissimo, ed è possibile spaziare da linee nuove, in cui ognuno dei componenti è totalmente nuovo e realizzato dal migliore costruttore specifico, a linee in cui una o più parti sono revisionate. Ma è benvenuto anche il cliente che, scelto il costruttore della pressa per ragioni di fiducia e di affidabilità, gli si rivolge per avere consulenze e indicazioni per gli altri componenti da aggiungere fino ad avere una linea completa, “ad hoc” tanto per le esigenze tecniche produttive quanto per quelle “di portafoglio”.

A prescindere dal vostro settore di appartenenza: termoidraulica; gas; automotive; ferroviario; biomedicale; viteria speciale; componenti abbigliamento si conferma sempre che la modularità è vincente, proprio per la flessibilità che garantisce alla linea di stampaggio e nel mantenerne l’efficienza.

Risparmio di materiale con il Gruppo Estrusore

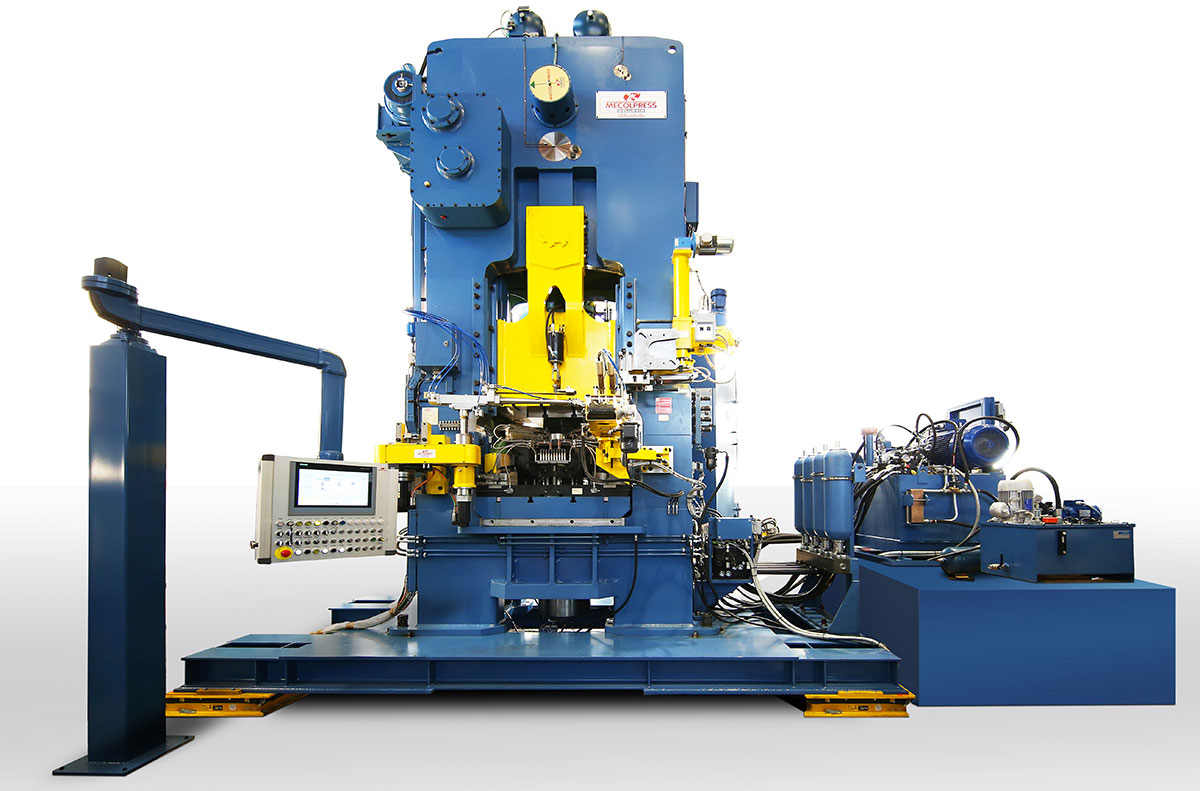

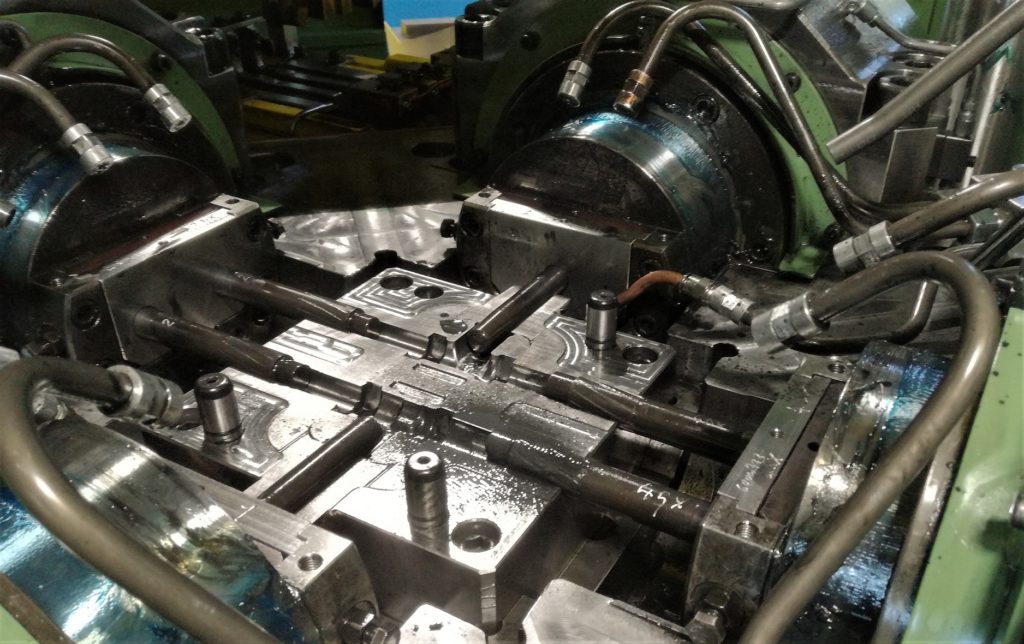

L’attrezzatura più comunemente installata sulle presse meccaniche eccentriche è il GE (gruppo estrusore).

Utilizzato nella produzione dei pezzi forati, è disponibile in più di una taglia. Ognuna di queste, in relazione alla sua misura, consente di stampare pezzi di dimensioni via via più ampie, fino ad arrivare alle valvole da 2” (pollici).

Grazie alla produzione di pezzi forati tramite il GE (gruppo estrusore ) è possibile quindi ottenere una forte riduzione del materiale di scarto durante le fasi di produzione.

Tramite questo attrezzo è possibile infatti risparmiare fino al 40% del materiale rispetto alle modalità di stampaggio piene, senza forature!

Come funziona il Gruppo Estrusore?

Quando è in funzione, il gruppo estrusore, attraverso il movimento verticale impostogli dalla discesa della slitta, dà vita al movimento orizzontale di 4 carrelli. Il compito dei carrelli così movimentati è andare a creare delle cavità (forature) nei pezzi, garantendo una significativa riduzione del materiale di scarto durante le fasi di produzione.

Con il movimento il GE distribuisce l’energia generata dalla pressa sui 4 carrelli. Tale trasferimento di energia è collegato al pezzo che si sta stampando e durante la deformazione il materiale richiederà sempre più forza, in particolare gli spessori dei diaframmi fra i fori potranno richiedere sforzi anche superiori alle 450 tonnellate.

Utilizzo del Gruppo Estrusore

Il Gruppo Estrusore è un’attrezzatura che diviene operativa a temperature medie (350-400 °C) e deforma il materiale in un range di temperature considerevolmente ampio: si passa infatti dai 400 °C dell’alluminio ai 1100 °C del rame.

Il gruppo estrusore consente, in effetti, lo stampaggio in simultanea di più pezzi (sino a 4), contemporaneamente a un ciclo variabile dai 6 ai 45 colpi al minuto. In piena produzione, dunque, una pressa in ciclo continuo può quindi produrre fino a 180 particolari ogni minuto.

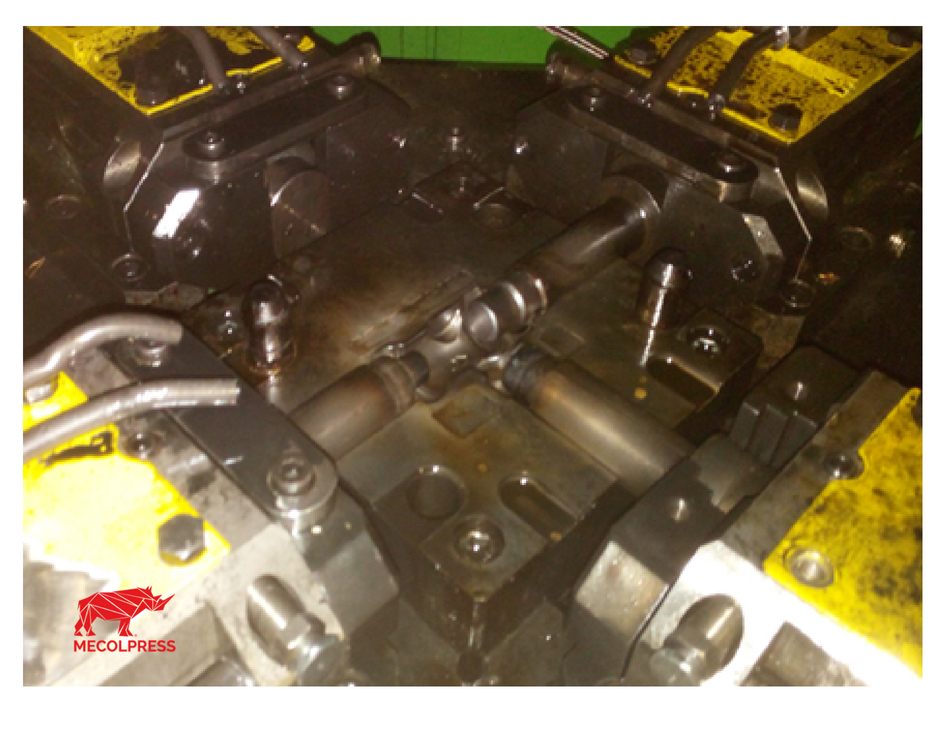

Nell’immagine sotto riportata è visibile un gruppo estrusore in produzione. È possibile identificare i 4 carrelli (di colore giallo) e, al centro, lo stampo su cui verrà deformato il materiale di stampaggio, in questo caso ottone.

attrezzo GE

In questo video è possibile vedere il GE in funzione:

L’Assistenza-post vendita in Mecolpress

In Mecolpress, la customer care è una certezza. Parola del coordinatore dell’assistenza post-vendita Francesco Minoni che, in questa intervista, ci racconta tutto di un servizio proiettato nel futuro, con la ricchezza dello storico tracciato e documentato.

“L’assistenza post-vendita è un vanto di Mecolpress, è un servizio nato con l’azienda e con questa è cresciuto e si è sviluppato, – dice Francesco Minoni, coordinatore del reparto dal 2012. “Mecolpress oggi è una realtà completamente digitalizzata. È diventata per noi una questione di routine, ormai, assistere il cliente in tempo reale”.

Alla tempestività, però, si aggiungono i valori della competenza e di una grande disponibilità di materiale. La prima è garantita dalla storia professionale di Francesco, la cui carriera è iniziata in Mecolpress passando attraverso i ruoli del cablatore e quindi dell’installatore, con una solida conoscenza delle macchine che l’azienda produce. Quanto alla disponibilità di materiale, invece, l’efficace risposta di Mecolpress risiede nell’ampiezza delle aree destinate allo stoccaggio di pezzi che possono essere richiesti dai clienti (due capannoni dedicati) e dagli investimenti decisi proprio in favore della voce ‘magazzino’.

Alla consistenza fisica del materiale a disposizione fa riscontro l’archivio informatico in cui sono state traslate, con una puntuale operazione di recupero (mediante scannerizzazione) anche dello ‘storico’ aziendale, tutte le informazioni relative a installazione e manutenzione di ogni macchina, che oggi “possiamo richiamare davvero con un semplice clic”, dice Francesco.

A questo punto non resta che immaginare di essere un cliente in panne. Nel disagio, la buona notizia è sapere di potersi rivolgere a un interlocutore competente, efficiente e – soprattutto – capace di agire rapidamente. “I tempi di attesa, naturalmente – informa Francesco – dipendono dal tipo di guasto. Tuttavia, abbiamo quasi sempre a disposizione, se non il pezzo finito, quello grezzo da cui generarlo. Nel caso di un problema del gruppo ingranaggi, cuore della macchina, se non siamo in grado di fornire il pezzo pronto, abbiamo grezzi e semilavorati già in casa”.

L’assistenza è un punto di forza dell’azienda ma anche una leva di vantaggio nella relazione con i clienti: da quelli storici che conoscono bene l’ampio range della componentistica su cui possono contare, ma anche per i nuovi, o quelli che ricorrono a Mecolpress per consulenze e sostituzioni di macchine di marchi diversi. ‘In questi giorni ad esempio – aggiunge Francesco – stiamo provvedendo a fornire un ricambio di un bilanciere russo che ha 45 anni di esercizio”.

Le problematiche sono parecchie, di tipologie differenti anche a seconda del materiale in utilizzo: “un nostro cliente, ad esempio, produce archi da competizione in alluminio. Vuol dire 700 mm di alluminio da stampare con una macchina immensa, il che è fattibile: con una forza di 1600 tonnellate il pezzo esce finito! Ma il problema è, oltre a lubrificarlo, farlo a misura. Una volta finito, il pezzo in alluminio deve anche soddisfare alti requisiti estetici. Tutt’altro mondo quello dell’acciaio, in cui si affrontano stress meccanico e problematiche di funzionamento, con macchine tirate ai limiti della capacità”.

Dal momento in cui il guasto si manifesta e viene comunicato, cosa succede in Mecolpress? Si risale, grazie al materiale scannerizzato e immediatamente consultabile, in tempo reale al quadro generale di ogni pressa nonché al dettaglio di ogni accessorio. Capire la natura del problema è il compito dell’ufficio assistenza, che poi intraprende le vie più adatte a risolverlo, utilizzando, sempre per ragioni di efficienza e celerità, telefono, e.mail e messaggistica istantanea.

“Il servizio che offriamo – conclude Minoni – è tanto più prezioso perché viviamo un periodo di transizione, in cui le macchine continuano a svilupparsi in senso tecnologico, mentre le forze interne alle aziende non appaiono sempre allineate alla tendenza. Da un lato l’operatore medio è tipicamente poco recettivo rispetto all’utilizzo di nuovi dispositivi, un po’ anche perché il personale interinale manca talvolta delle competenze linguistiche di base. Pensiamo che la formazione potrebbe essere un’idea da perseguire, e c’è chi lo fa, come un nostro cliente che acquistando una pressa ha svolto proprio in Mecolpress un corso di formazione intensivo e molto articolato”.

Conosci il servizio post-assistenza Mecolpress?

Contattaci per saperne di più! Saremo felici di rispondere a ogni tuo dubbio.

Credevo fosse diamante, e invece è… grafite!

La cosa più curiosa da sapere, per quanto riguarda la grafite – una delle forme allotropiche del carbonio, è che può considerarsi dal punto di vista chimico una gemella del diamante. Ma se ne distanzia molto per le proprietà fisiche: tanto per cominciare, è nera! E poi ha un suo, preziosissimo, utilizzo nelle operazioni di rivestimento protettivo di superfici metalliche esposte alla corrosione. Continua a leggere per scoprire di più sulla grafite e sulla grafitatura!

La grafite, un minerale prezioso per l’industria

Al tatto untuosa e scivolosa, la grafite ha lucentezza metallica e densità compresa fra 2,09 e 2,2. Estremamente morbida (con durezza variabile tra 1 e 2), è molto facile da scalfire. Solidifica nel sistema esagonale, non in forma di cristalli ben sviluppati, ma in scaglie o in masse irregolari. È il solo non-metallo buon conduttore di elettricità, mentre conduce male il calore.

Presente in natura come minerale che contiene invariabilmente impurità, è ampiamente distribuita nel mondo; importanti giacimenti si trovano in Inghilterra, Siberia, Madagascar, Messico, Sri Lanka, Canada e numerose località degli Stati Uniti.

Viene prodotta anche artificialmente, riscaldando per 11-13 settimane a 950 °C una miscela di derivati del petrolio e del carbone e trasferendo poi il prodotto della cottura in forni elettrici, dove per 4-5 settimane permane alla temperatura di 2800 °C. Gran parte del processo di grafitizzazione (cioè un riscaldamento a 2500-3000 °C) avviene non solo per la temperatura, ma anche per un raffinamento causato da riduzione a metalli e vaporizzazione degli ossidi metallici presenti nel carbone.

A cosa serve la grafite?

La grafite è utilizzata per gli elettrodi dell’industria elettrochimica, per forni elettrici o crogiuoli destinati ad altissime temperature, in vernici industriali.

E ancora, è impiegata come lubrificante (talvolta mescolata a grasso, oli o acqua), in un trattamento semipermanente che prende il nome di grafitatura e si effettua a protezione delle superfici metalliche.

Il processo di grafitatura

La grafite è un elemento lubrificante e può essere disponibile in polvere o in pasta. Garantisce come risultato l’omogeneizzazione del colore superficiale della billetta. Produce, inoltre, un effetto positivo sul consumo di gas per il riscaldo delle billette di ottone o di alluminio poiché, rendendole nere, favorisce l’assorbimento del calore.

Essendo lubrificante, per quanto riguarda gli stampi contrasta efficacemente:

- consumo

- usura

Evita, inoltre, che le billette si attacchino l’una all’altra nei forni a gas a spinta. Si tratta di un procedimento molto usato in Italia e meno in altri Paesi che, però, non è sempre possibile effettuare (per esempio nel caso di prodotti poi soggetti a cromatura).

Per l’alluminio, è interessante il trattamento realizzato con grafite non nera, ma color argento. Questa colorazione minimizza la visibilità di eventuali macchie sui pezzi.

Grafitatura e lavorazione dei metalli

Le macchine per la grafitatura sono essenzialmente dei tamburi rotanti, in cui si inseriscono i pezzi di barra tagliati, cui si aggiungono pochi grammi di grafite. Durante il tempo necessario di rotolamento, la polvere di grafite si distribuisce omogeneamente su tutti i pezzi, agevolando la successiva fase dello stampaggio a caldo.

Gli obiettivi della lubrificazione, durante la lavorazione dei metalli sono complessi. Le motivazioni per cui si interpone un materiale lubrificante tra il materiale base da lavorare e gli utensili o stampi che producono la deformazione possono riassunte in elenco:

- riduzione dell’attrito;

- riduzione dell’usura;

- realizzazione della finitura superficiale;

- controllo della temperatura;

- controllo del cambiamento di forma;

- controllo della distribuzione della sollecitazione nel prodotto.

Per quanto, in particolare, concerne la realizzazione della finitura superficiale, grazie alle loro proprietà di impedire il contatto metallo/metallo, i lubrificanti possono prevenire lo sviluppo di superfici segnate e scadenti sul prodotto. Ma produrre semplicemente una superficie non danneggiata può non bastare, perché può essere richiesto un aspetto brillante e riflettente oppure opaco. In questo senso, il lubrificante impiegato fa significativamente la differenza.

La grafite si conferma il vero lubrificante classico a film solido. Aderisce bene alle superfici metalliche e per questo viene spesso impiegata per il pre-trattamento di utensili, stampi e matrici, come additivo per gli altri lubrificanti a temperatura ambiente e, particolarmente, come lubrificante per operazioni a temperature elevate. Lo svantaggio consiste nel fatto che la grafite non è facile da rimuovere una volta terminata la lavorazione.

Per un dato processo e materiale da lavorare, la scelta di un tipo di lubrificante è spesso semplice, ma la effettiva selezione di un particolare lubrificante – composizione e condizione ottimali per l’uso – non lo è affatto. Nella realtà operativa si devono prendere in considerazione fattori così numerosi (l’attrezzatura disponibile, il tonnellaggio prodotto, la gamma di prodotti da eseguire con una data attrezzatura, dettagli di trattamenti pre- e post-lavorazione) da far sì che ciascun problema di lubrificazione debba essere trattato per conto suo. Conviene dunque arrivare alla scelta finale del lubrificante solo dopo un’attenta valutazione del lavoro.

Proteggere le superfici metalliche? Affidale a Mecolpress!

Linea di stampaggio a caldo completa di Mecolpress

Linea di stampaggio a caldo completa

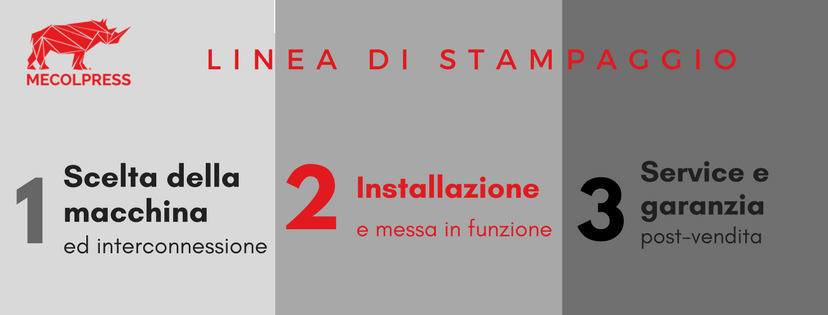

Mecolpress ha le capacità e l’esperienza per fornire una linea di stampaggio completa.

Ha definito e realizzato la composizione di diverse linee di stampaggio, occupandosi dell’intero progetto:

dalla scelta iniziale della macchina e relativa interconnessione, installazione e messa in funzione, assumendosi la responsabilità del service e della garanzia post-vendita di tutta la linea.

Mecolpress quindi, oltre naturalmente a progettare e costruire al suo interno le presse per lo stampaggio, è in grado di fornire al cliente un impianto completo chiavi in mano, dalla barra di materia prima al pezzo stampato (ed eventualmente tranciato).

Il cuore produttivo della linea di stampaggio è chiaramente una delle nostre presse, che può essere sia meccanica che idraulica.

Nell’esempio video sotto riportato è stata inserita una pressa meccanica serie SEO.

Linea di Stampaggio a caldo con SEO2

Linea di stampaggio con pressa idraulica ME-G

Le presse idrauliche ME-G si prestano particolarmente ad essere inserite in una linea di stampaggio completa.

Sono macchine appositamente studiate per essere utilizzate nello stampaggio a caldo di particolari in ottone, ma si sono dimostrate estremamente versatili ed adatte anche per altri metalli.

Con questa tipologia di presse Mecolpress ha introdotto nel 2010 un metodo di produzione totalmente nuovo nei processi di forgiatura.

Questa tecnica è chiamata “estrusione inversa“, e consente di ottenere pezzi anche con le più complicate geometrie, in cui la deformazione del metallo è ottenuta da un predeterminato e controllato flusso di materiale.

Questo è generato da un ingresso programmabile dei punzoni nello stampo, dopo che la billetta preriscaldata è stata inserita nello stampo e questo è stato chiuso completamente.

La pressa idraulica ME-G può essere collegata e interfacciata con:

– Segatrici / troncatrici barra,

– Forni di riscaldo tradizionale a gas e ad induzione,

– Forni attrezzati per taglio diretto della barra calda,

– Bracci o Robot esterni e di terzi per carico e scarico macchina,

– tranciabave, sabbiatrici,…

La possibilità di interfacciamento è molto utile per esempio quando, in caso di allarme da parte del forno, la macchina deve essere messa in stand-by e deve tenere traccia del motivo dell’interruzione della produzione.

A sua volta, la ME-G può inviare al forno l’informazione “start / stop avanzamento billetta” e può scambiare segnale di stato operativo con altri componenti della linea di stampaggio, così come i parametri di produzione con i sistemi di supervisione fabbrica dei clienti.

Presse per lo stampaggio a caldo: la tecnologia Mecolpress

Settori di applicazione dello stampaggio a caldo

Mecolpress propone una vasta gamma di presse per lo stampaggio a caldo in grado di soddisfare le esigenze dei singoli clienti e che consentono di realizzare pezzi destinati a diversi settori industriali. Le nostre presse possono essere utilizzate per la produzione di:

- Particolari di termoidraulica;

- Pezzi meccanici in alluminio, rame ed ottone impiegati nel settore del ferroviario e dell’automotive;

- Componenti di abbigliamento tra cui fibbie e tiretti per cerniere;

- Viti in acciaio inox, titanio e acciaio per applicazioni in qualsiasi campo, dall’aeronautico al ferroviario, energetico, eolico…

- Settore della produzione biomedicale di protesi in titanio e acciai altolegati;

Un settore particolare è rappresentato dal biomedicale, infatti con le nostre presse è possibile realizzare pezzi per protesi in titanio. I particolari realizzati con macchinari Mecolpress si rivolgono anche al settore della produzione e distribuzione di gas ad alta pressione, per il settore medicale, automotive e industriale.

Presse meccaniche e non solo, ecco le proposte Mecolpress

Un obbligo funzionale che accomuna indubbiamente questi settori è la precisione durante lo stampaggio della materia, ma anche il lato estetico che si raggiunge attraverso la ricerca delle forme perfette ha una certa rilevanza. Proprio per questo proponiamo diverse tipologie di presse tra cui presse idrauliche, presse meccaniche, bilancieri a frizione ed elettrici, presse a ginocchiera e presse a sbavare in grado di stampare a caldo svariati materiali tra cui l’ottone, l’acciaio, l’alluminio, il titanio e il rame.

Il supporto del nostro dipartimento Ricerca & Sviluppo

La nostra gamma di presse così differenziata al suo interno è frutto del lavoro del nostro reparto di Ricerca & Sviluppo, un team che si rivela essere molto prezioso non solo per noi di Mecolpress ma anche per i nostri clienti in quanto consente loro di realizzare numerosi obiettivi. Innanzitutto, il nostro staff aiuta lo stampatore a individuare i sistemi per ottimizzare la produzione tramite stampaggio a caldo di pezzi in modo che non richiedano successive lavorazioni. Inoltre i nostri esperti possono valutare quali siano le implicazioni produttive dell’impiego di differenti leghe di metalli e aiutano a determinarle. Il dipartimento di Ricerca & Sviluppo offre supporto anche per adattare la composizione della linea completa di stampaggio a caldo in funzione delle esigenze del cliente, del suo settore industriale e delle consuetudini del Paese specifico.

La nostra azienda quindi è a disposizione dei clienti in modo da definire insieme con loro i processi di stampaggio a caldo, per raggiungere il miglior risultato nella produzione anche di particolari altamente tecnologici.