Massima performance nello stampaggio di Ottone Green: scopri l’innovativa soluzione di Mecolpress

Negli ultimi anni in tutti i settori produttivi si cercano soluzioni sostenibili ed innovative, cercando alternative a basso impatto ambientale, improntate sul riciclo ove possibile, con particolare attenzione alla salute di noi tutti.

Le politiche ambientali internazionali stanno cercando di diminuire il più possibile la presenza di materiali potenzialmente tossici nei prodotti in vendita e in utilizzo.

Lo scopo è permettere un’economia circolare che consenta il riciclo dei componenti arrivati a fine vita senza che questi possano rappresentare una minaccia per l’ambiente e la salute. Le regolamentazioni avviate negli Stati Uniti e in Europa (RoHS, ELV, CSPIA,DWD, ..) sono state adottate dalla maggior parte degli stati mondiali o almeno indicate come linee guida da seguire.

Una buona parte dei pezzi stampati in ottone è a contatto con acqua anche potabile, la presenza di piombo aumenta il rischio di contaminazione, utilizzare le leghe di ottone senza piombo limita quindi i rischi per la salute.

Nella produzione dell’ottone il materiale sotto osservazione è appunto il Piombo, da sempre utilizzato come aggiunta in lega per:

- migliorare la lavorabilità alle macchine utensili;

- migliorare le qualità per prodotti fusi (bassa porosità);

- diminuire l’attrito di contatto.

La percentuale di piombo utilizzata nelle leghe di ottone va dal 1,5 al 3,5 % e risulta incompatibile con l’obbiettivo di limitarne la presenza allo 0,1% per ciascun materiale omogeneo.

Usare leghe di ottone senza piombo

Le aziende coinvolte nello stampaggio a caldo dell’ottone si trovano quindi a dover scegliere l’utilizzo di leghe senza piombo, ma le perplessità non mancano:

- Che conseguenza potrà avere questa variazione della composizione chimica nel processo produttivo?

- Le capacità attuali di stampaggio possono ancora essere considerate valide?

- Che aggiornamenti si devono prevedere nel reparto di stampaggio?

Negli ultimi anni abbiamo lavorato per trovare le risposte, in base alla nostra esperienza possiamo quindi riportarvi di seguito alcuni consigli pratici per produrre con successo pezzi stampati in ottone senza piombo!

Stampaggio sostenibile, come fare?

· Taglio delle barre

Il taglio delle barre tramite lame ruotanti a disco è consigliato per garantire la corretta precisione del peso.

I dischi in acciaio per utensili\acciaio rapido (HSS) non sono più sufficienti a garantire una vita utile accettabile. Occorre passare a dischi con inserti di materiale base carburo di tungsteno (TCT).

Qui sotto proponiamo un bilancio dei pro/contro per ciascuna delle tue tecnologie, solitamente quando la produzione di ottone senza piombo si attesta sul 70-80% totale le lame TCT risultano economicamente vantaggiose.

| LAMA HSS | LAMA TCT |

| Basso costo unitario | Alto costo unitario |

| Vita utile estremamente ridotta | Alta vita utile |

| Riaffilabile | Non riaffilabile |

| Spessore lama ridotto | Spessore lama ridotto |

E’ necessaria la lubrificazione ad olio della lama per diminuire il calore di attrito.

La precisione del taglio deve essere estrema per evitare problemi durante il processo di forgiatura, specialmente se è quest’ultimo senza bava. La macchina di taglio deve avere un corpo estremante rigido e il sistema di guida della lama non deve essere da meno. L’errore massimo consentito è di 0.1mm.

E’ consigliabile anche un ottimizzazione del taglio che porti a minimizzare\eliminare lo scarto di materiale, visti i sempre più elevati costi dello stesso.

Le moderne tecnologie di taglio permettono:

- tagli di intestatura di 5mm;

- taglio della stessa barra con lunghezze differenti per eliminare scarti di coda;

- scarico differenziato per i diversi tagli: intestatura, lunghezza A e lunghezza B.

· Caratteristiche degli ottoni senza piombo

Gli ottoni senza piombo hanno caratteristiche fisiche e meccaniche ben diverse da quelli tradizionali.

| Standard Brass with Lead | Lead Free Brass | |

| Specific Gravity [g/cm3] | 8,5 | 8,3 |

| Thermal Conductivity [W/m] | 114 | 35 |

| Electrical Conductivity [%IACS] | 26 | 8 |

| Coefficient of Thermal Expansion [X10-6/℃] | 21 | 20 |

| Liquidus Temperature [℃ ] | 900 | 890 |

| Solidus Temperature [℃] | 885 | 855 |

| Tensile Strength [Mpa] | 435 | 650 |

| 0.2%Yield Strength [Mpa] | 295 | 450 |

| Elongation [%] | 25 | 20 |

| Hardness [HV] | 140 | 200 |

Gli ottoni senza piombo risultano più tenaci, più resistenti e più refrattari alla trasmissione di calore.

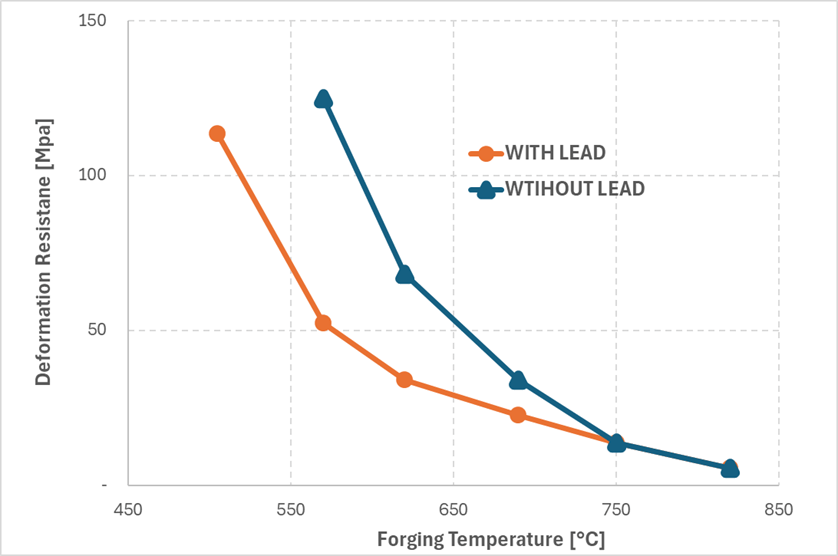

Questa tendenza è confermata anche all’aumentare della temperatura di riscaldo.

A parità di temperatura di riscaldo:

- Ottone senza piombo ha valore di resistenza alla deformazione più alto;

- Ottone senza piombo ha più sensibilità variazione della resistenza alla deformazione in caso di variazione della temperatura.

Il mantenimento di una temperatura di riscaldo con la minore varianza possibile (+- 5°C) è la chiave per avere un processo di stampaggio caldo affidabile.

Le presse meccaniche di qualche decennio fa non sono state progettate con criteri di sicurezza che sono adatti a questi materiali: semplicemente perché questi materiali all’epoca non esistevano!

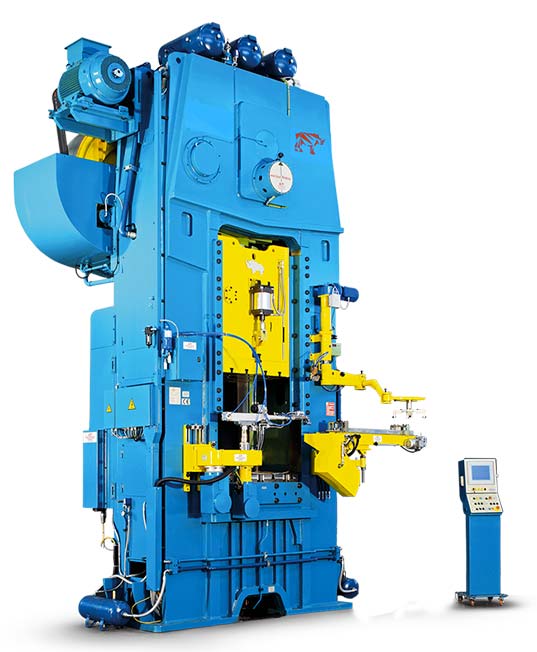

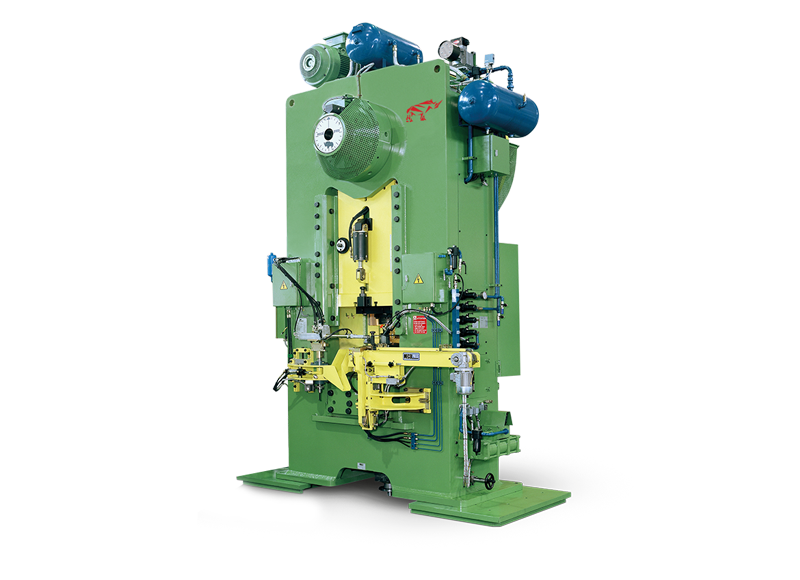

· Presse meccaniche adatte a stampare ottone senza piombo

È quindi fondamentale scegliere una pressa adatta a stampare i nuovi tipi di leghe in ottone senza piombo.

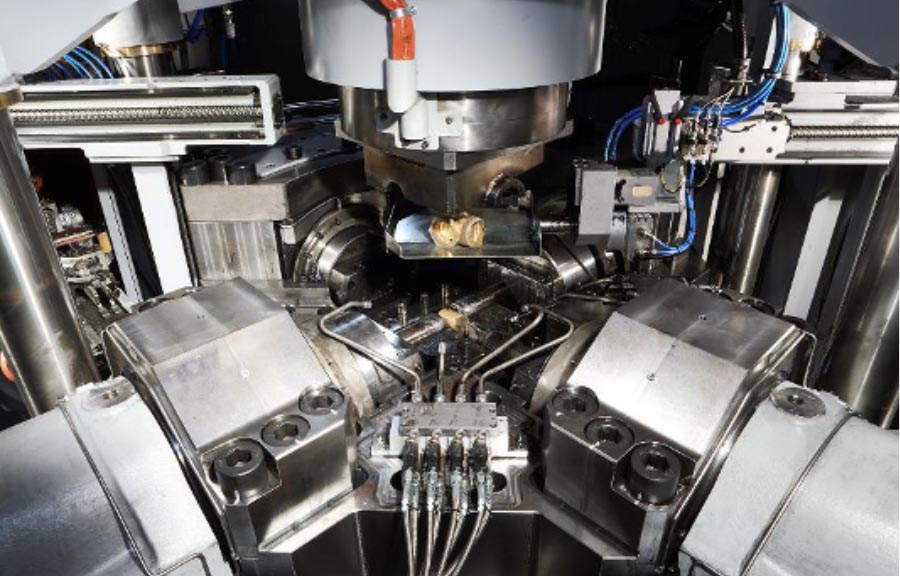

Le presse macchine SEO\HEAVY di Mecolpress garantiscono:

- Maggiore rigidezza e margine di scurezza delle strutture (+50%) con capacità fino a 700t.

- Maggiore margine di sicurezza dei sistemi di trasmissione (fino a +50% con sistema epicicloidale).

- Cuscini idraulici di reazione con capacità maggiorata (+20%).

- Cuscini idraulici con sistema SOFT IMPACT o OVERBOOST per mitigare le forza di impatto o aumentare le forze di chiusura (+100%), con capacità fino a 120ton.

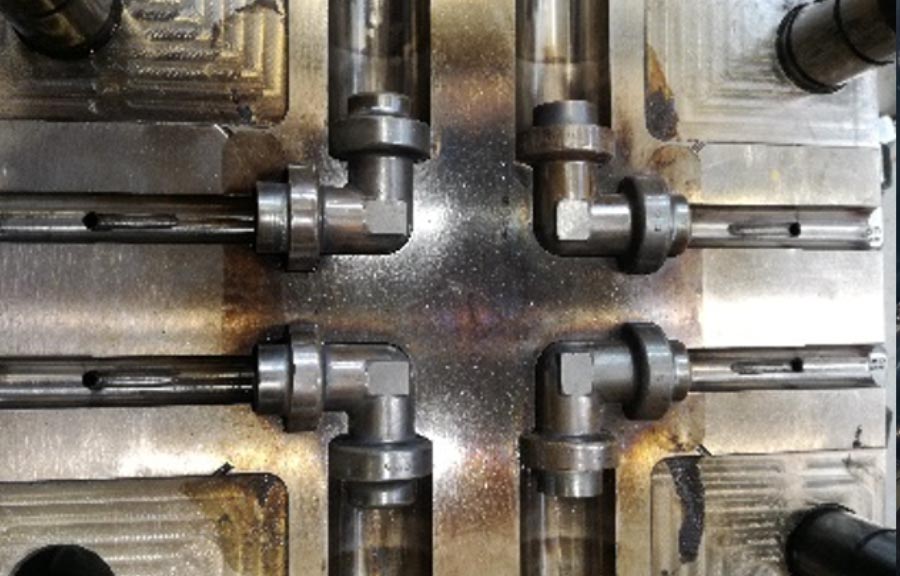

- Sistema di lubrificazione aria\olio fino a 30 punti per lubrificare e raffreddare i punti critici dello stampo (integrato\esterno).

- Raffreddamento ad acqua dei componenti più critici.

- Sbloccaggio idraulico nella slitta in caso di sovraccarico per preservare i componenti meccanici.

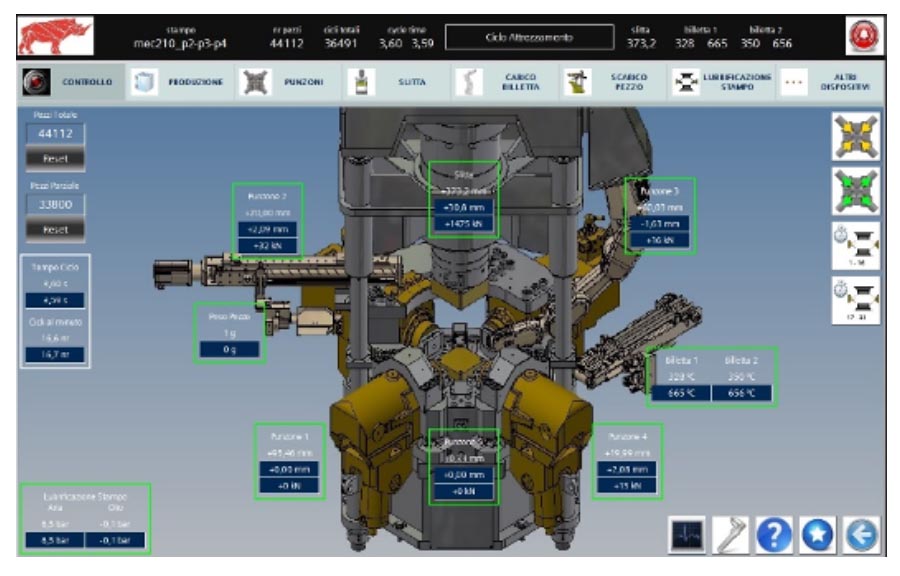

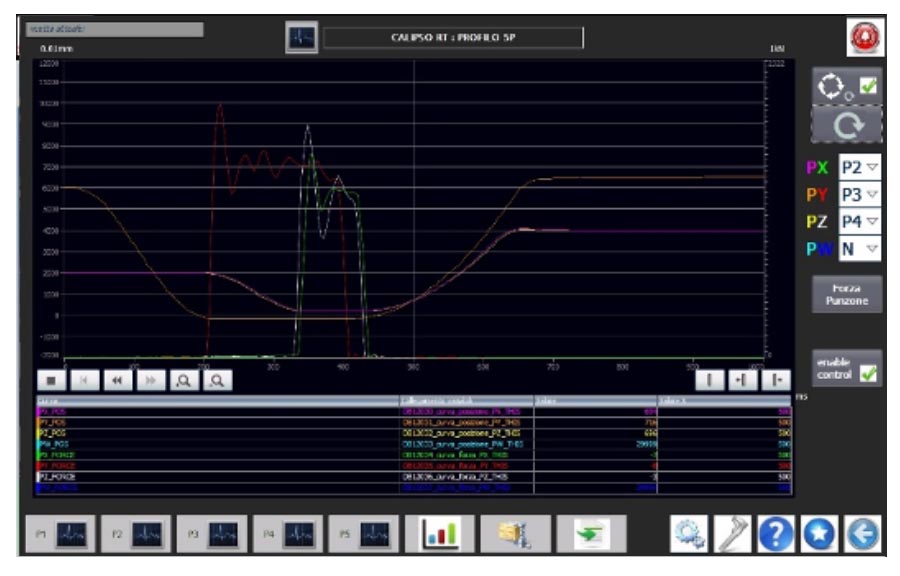

- Sistema di controllo CALIPSO che memorizza per ogni ciclo di stampaggio i parametri fondamentali per avere il pieno controllo del processo.

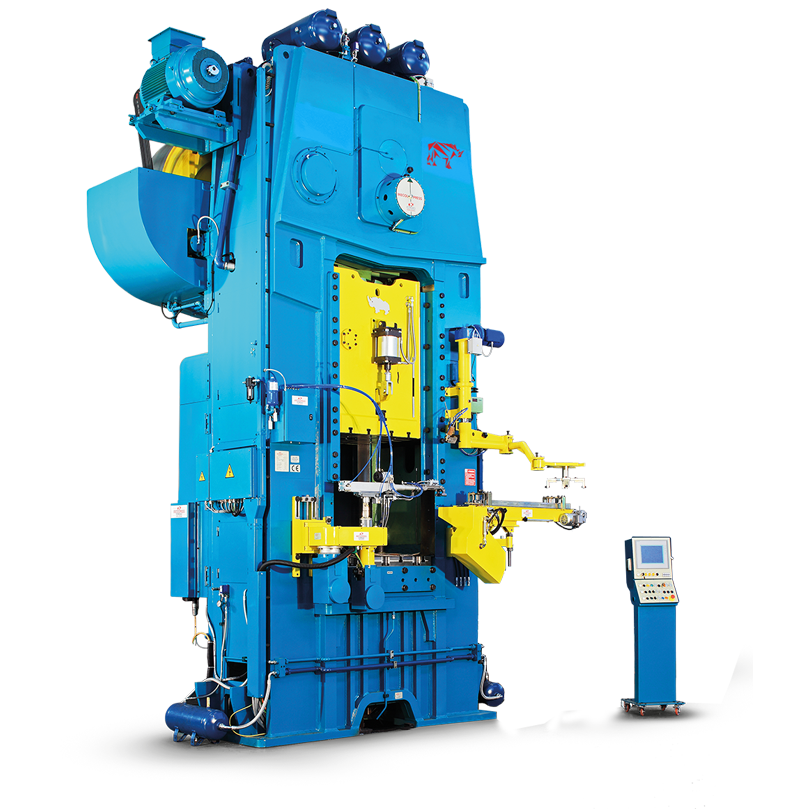

Le presse idrauliche ME di Mecolpress garantiscono:

- Forza di chiusura stampi netta fino 350 ton.

- Forza di spinta dei punzoni laterali e verticali fino a 240ton.

- Massimizzazione dello stampaggio senza bava.

- Sistema di cinematica dei punzoni che massimizza la forza nelle fasi finali della corsa.

- Sistema di lubrificazione aria\olio fino a 30 punti per lubrificare e raffreddare i punti critici dello stampo (integrato\esterno).

- Raffreddamento ad acqua dei componenti più critici.

- Sistema di controllo CALIPSO che memorizza per ogni ciclo di stampaggio i parametri fondamentali per avere il pieno controllo del processo.

Non fatevi trovare impreparati, le normative vigenti hanno iniziato a ridurre l’utilizzo di piombo e le future saranno ancora più restrittive, la tecnologia di stampaggio a caldo dell’ottone di Mecolpress è già pronta!

Se il processo industriale di stampaggio è stabile genera profitto!

Se il processo industriale di stampaggio è stabile genera profitto!

Oggi più che mai è molto importante che il processo industriale, nel nostro caso lo stampaggio a caldo, riesca ad essere stabile. Raggiungendo tale obbiettivo infatti è possibile generare un profitto.

L’aumento delle materie prime, dei costi energetici e del personale specializzato sono costanti sempre più incisive e rilevanti per ogni azienda. Il profitto di ogni ordine o commessa deve sempre fare i conti con queste variabili che difficilmente possono essere contenute.

La stabilità di produzione può essere controllata: il processo deve essere sempre ripetibile nelle performances e garantire costi operativi stabili.

Lo stampaggio a caldo dei metalli non è da meno. Le produzioni annuali possono arrivare a decine di milioni di pezzi e ognuno di questi deve essere prodotto seguendo i parametri previsti e pianificati, l’aspettativa di profitto deve essere garantita!

Come è possibile gestire, monitorare e correggere decine di parametri, per milioni di pezzi, garantendo la stabilità?

È possibile garantire la stabilità del processo anche quando si producono milioni di pezzi, ed i parametri del processo sono molteplici, in questo modo:

01

=> monitorare i fattori di variabilità che influenzano ogni processo per capire se siano sotto controllo o meno attraverso il controllo statistico.

02

=> Ottenere elevate rigidità, forza di stampaggio e precisione di posizionamento.

03

=> Controllare in tempo reale l’andamento dei principali parametri di processo.

04

=> Modificare le principali quote di stampaggio senza interrompere l’operatività.

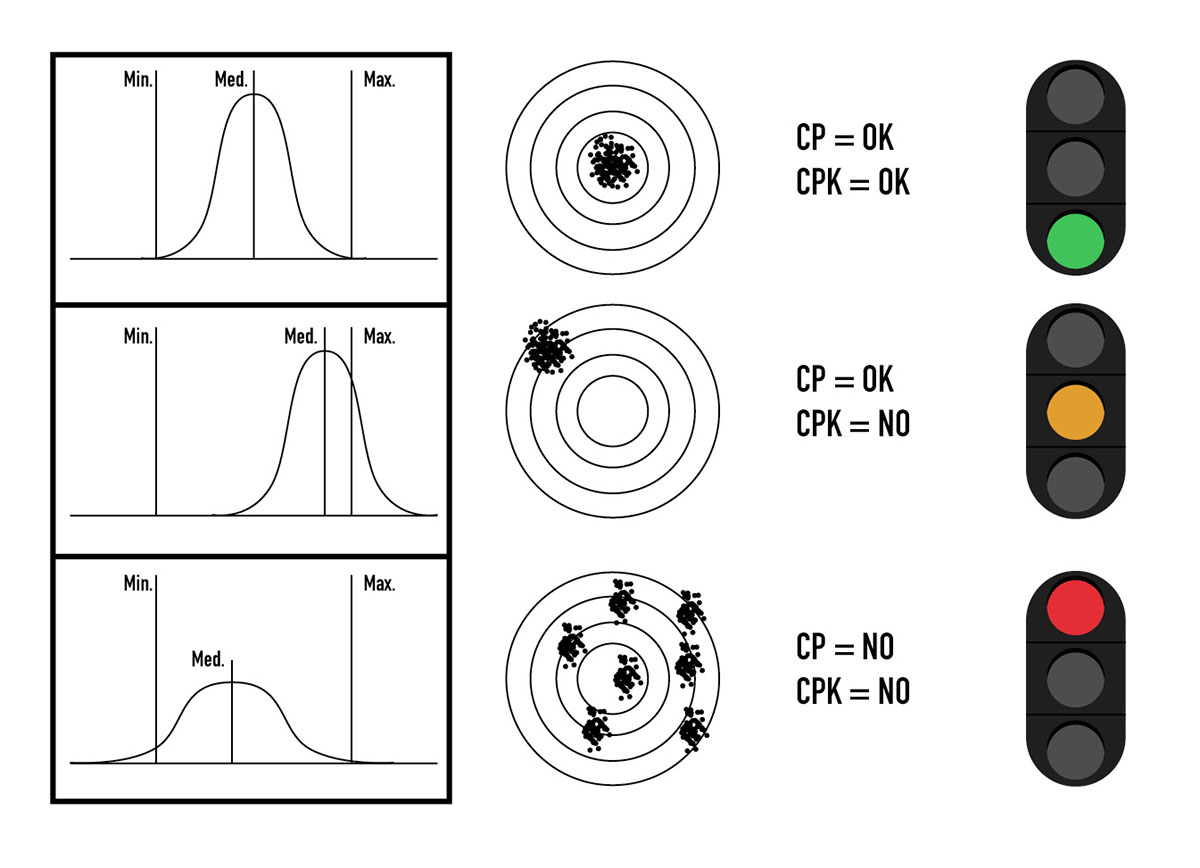

La statistica insegna che i parametri Cp e Cpk sono fondamentali per controllare l’andamento del processo di stampaggio, per ogni variabile infatti sono la chiave per capirne la stabilità.

L’esempio del tiro delle freccette permette di cogliere velocemente il concetto:

un buon Cp indica che siamo molto ripetibili nei nostri tiri, ma non è detto che stiamo centrando il bersaglio.

Soltanto ottenendo anche un buon Cpk, infatti; è garantito il risultato ottimale!

=> Cp e Cpk devono essere saldamente maggiori di uno.

Passiamo ad un esempio pratico di stampaggio:

-

Stampare un lotto di 25.000 contatori per l’acqua.

-

Stampare 50.000 valvole per il controllo del gas.

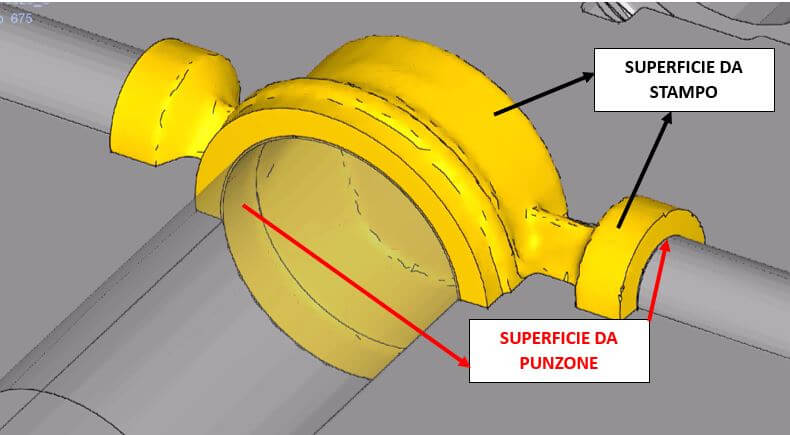

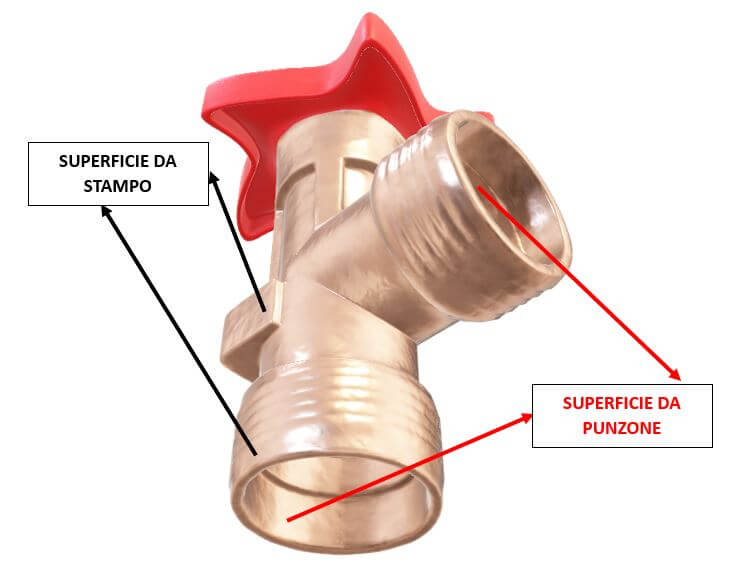

Le dimensioni del pezzo forgiato vengono determinate:

- dalle pareti della figura del pezzo creata nello stampo.

Il Cp dipende dalle performance di rigidezza delle presse e dalla progettazione dello stampo.

Il Cpk dipende dalla corretta valutazione del ritiro del materiale, che a sua volta è legato alle temperature di stampaggio, alla geometria del pezzo ed alla composizione chimica.

- dai punzoni che concorrono nella deformazione del materiale.

Il Cp è dato dalla rigidezza dei punzoni e dalla loro forza di spinta.

Il Cpk è dato dalla possibilità di regolare la posizione di arrivo del punzone.

Durante le prove di stampaggio fatte con i nostri Clienti mondiali le analisi statistiche dimensionali fatte sui campioni prodotti (lotti di migliaia di pezzi) hanno dimostrato che i parametri Cp e Cpk sono sempre stati abbondantemente e stabilmente maggiori di uno.

Le geometrie complesse o le dimensioni di pezzi non sono più un problema.

Come siamo riusciti a mantenere stabile il processo industriale di stampaggio nelle nostre Presse Idrauliche ME?

- Le presse Mecolpress sono dotate del software Calipso per il settaggio dei parametri operativi ed il loro continuo controllo. Calipso, interamente sviluppato da Mecolpress, permette di controllare in tempo reale i principali parametri di processo (forze di stampaggio, posizione, velocità, …). Ancora prima di misurare i pezzi è possibile capire se lo stampaggio è stabile e garantisce prestazioni costanti.

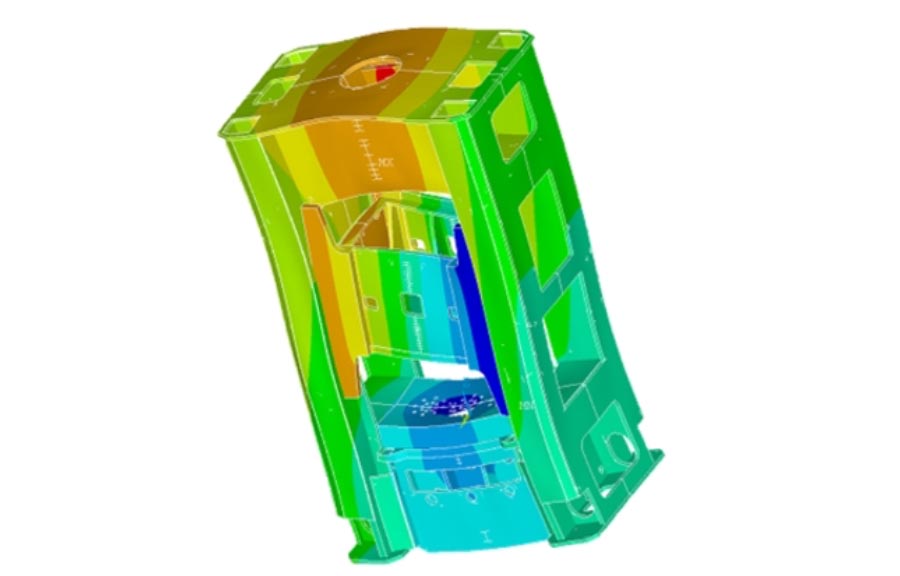

- Le nostre presse sono progettate con sistemi di calcoli avanzati (FEM) che permettono di prevedere con la massima puntualità la rigidezza dei componenti minimizzandone le deformazioni, anche se sottoposti a carichi elevati.

=> Cp sotto controllo

- Abbiamo progettato le nostre presse per stampaggio a caldo in modo da avere la più alta forza di chiusura stampi possibile e la massima forza di spinta dei punzoni.

=> Cp sotto controllo

- La regolazione della corsa dei singoli punzoni avviene in tempo reale, permettendo così di modificare le relative dimensioni durante la produzione.

=> Cp sotto controllo

- La lunga esperienza nella progettazione degli stampi e la collaborazione con le migliori aziende specializzate del settore, ci hanno permesso di arrivare a realizzare con estrema accuratezza gli stampi, al fine di garantire una stabile produzione dei pezzi.

=> Cp sotto controllo

Consumi energetici ridotti nelle nuove Presse Idrauliche ME

Le nuove presse idrauliche ME di Mecolpress riescono a garantire consumi energetici ridotti.

Come ci siamo arrivati?

Mecolpress da più di 50 anni è al servizio dei propri Clienti fornendo le migliori tecnologie di stampaggio che permettono di massimizzare la qualità dei prodotti e la relativa produttività.

Le esigenze di miglioramento del processo di stampaggio non sembrano sempre andare nella stessa direzione:

- la riduzione dei consumi energetici richiede la diminuzione della potenza installata.

- l’alta produttività e la riduzione della materia prima richiedono potenze installate crescenti.

I nostri Clienti e Partner si trovano nel pieno di questo conflitto e si chiedono come uscirne vincitori.

“la fonte più abbondante di energia che esista? quella meno inquinante, meno costosa, più disponibile immediatamente: cioè il risparmio di energia…

Piero Angela

Cosa propone Mecolpress per garantire consumi energetici ridotti e garantire ugualmente alta produttività?

Mecolpress non ha paura delle sfide, anzi sa che queste sono un’opportunità per crescere e migliorarsi.

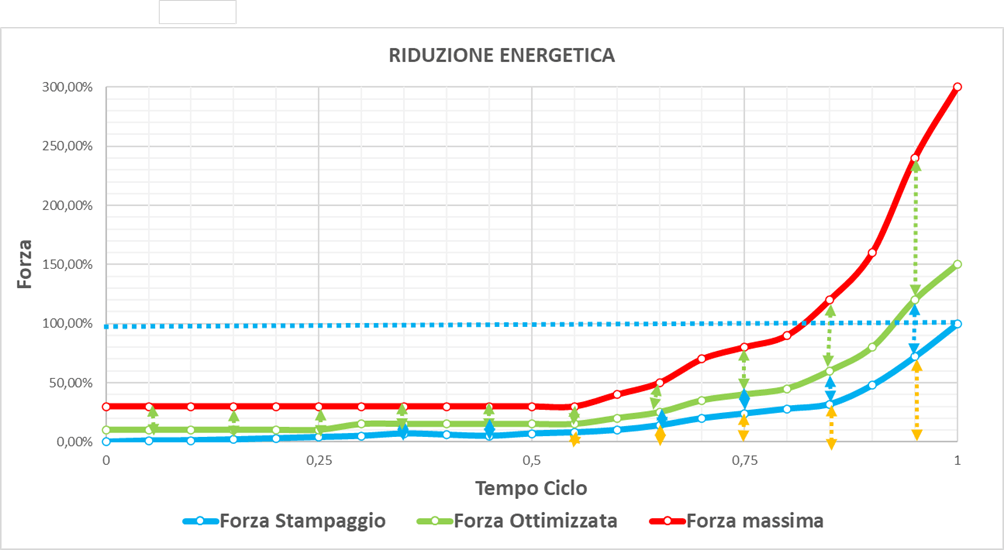

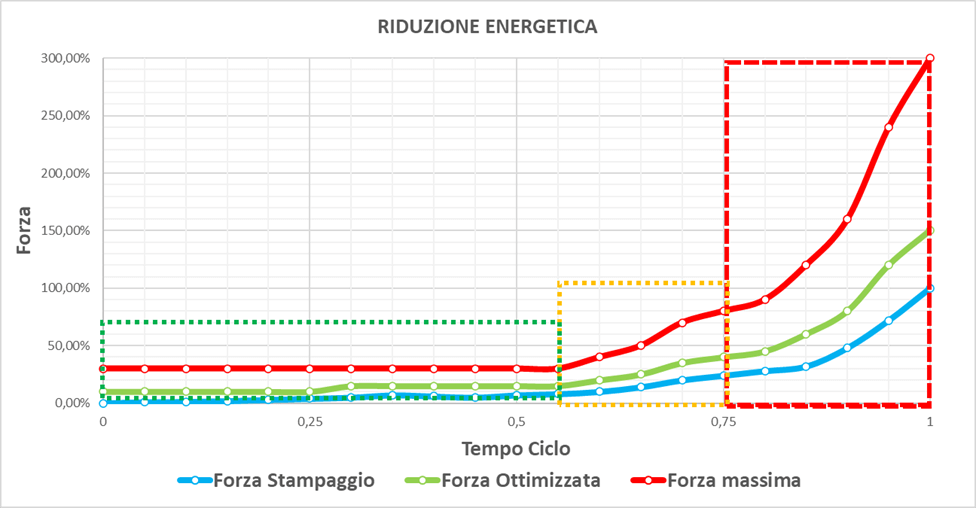

Grazie al sistema di controllo continuo e accurato le presse Mecolpress determinano e memorizzano ad ogni frazione di secondo i parametri di processo, ovvero i requisiti minimi di forza e velocità per ottenere un certo prodotto con le migliori caratteristiche. Al di sotto questi valori non è possibile ottenere un prodotto accettabile.

La nostra lunga esperienza ci ha permesso di valutare numerosi esempi di stampaggio, da piccoli connettori da ½” fino a grosse valvole\contatori acqua da più di 2”, in ottone standard e senza piombo.

Ridurre la potenza quando non serve e massimizzarla quando serve! Questo è il segreto.

Il sistema di controllo del processo di stampaggio

Il sistema di controllo della pressa impara (ADATTIVO) l’andamento del ciclo di stampaggio e regola la pressione e la portata dell’olio (RIGENERATIVO) per avvicinarsi il più possibile alla forza minima di stampaggio. Un ragionevole margine di sicurezza è mantenuto al fine di poter compensare eventuali variazione di parametri esterni (temperatura billetta, qualità del materiale, tolleranze dimensionali, …). Durante il ciclo di stampaggio la pressa Mecolpress avrà tre fasi: riduzione di potenza, transizione, potenza massima.

Abbiamo monitorato lo stampaggio senza bava del corpo di una valvola sfera da 1” e 1/4 con una cadenza di 12 pezzi al minuto, quindi ben 720 pezzi ora.

Il consumo energetico grazie al ciclo ADATTIVO-RIGENERATIVO è ridotto al 50%, raggiungendo il consumo medio di 45kWh.

Non dimentichiamo però gli altri vantaggi acquisiti:

- capacità produttiva più che raddoppiata rispetto al ciclo tradizionale

- ripetibilità della qualità del pezzo elevata (cp>2)

- costante rispetto (cpk>1,33) di tolleranze dimensionali molto strette (± 0.1)

- consumo di materiale minimizzato grazie allo stampaggio senza bava di oltre il 6%

- miglioramento della lavorabilità grazie ad una conformazione interna più uniforme.

- aumentata la qualità del prodotto grazie all’eliminazione di difetti interni.

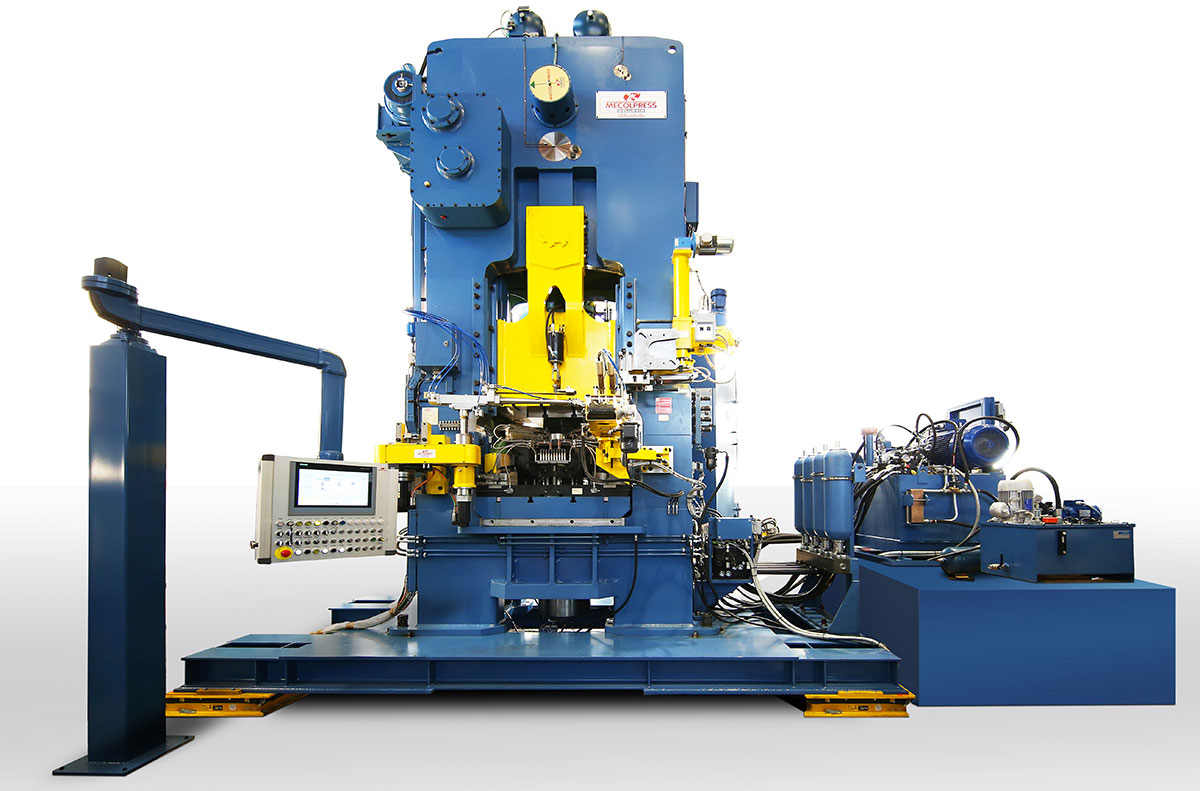

Pressa ME 350 Next Generation

Pressa ME 350 Next Generation: da sempre la pressa più potente, ora minimizza anche i consumi energetici.

La pressa ME350 è la più potente delle presse idrauliche Mecolpress: L’ultima versione che abbiamo sviluppato riesce a garantire un’importante riduzione dei consumi energetici.

Il nostro obbiettivo è quello di rendere i nostri Clienti più competitivi in un mercato sempre più sfidante. Il rialzo dei costi delle materie prime e dell’energia non dà tregua e non è ancora in vista una cospicua riduzione. I nostri Clienti devono affrontare e gestire giornalmente variabile come:

- la differenziazione dei prodotti,

- la necessità di adattarsi ai lotti di produzione ad alto volume

- gestire frequenti cambi di prodotto,

- la difficoltà di reperire manodopera stabile,

- la necessità di produrre just in time,

- la sempre più alta qualità richiesta al prodotto forgiato.

L’innovazione tecnologica di Mecolpress parte dalle sfide che il mercato impone ai produttori con l’obbiettivo di vincerle.

La nuova pressa ME350 Next Generation incorpora tutte le novità disponibili:

01

Massima forza di chiusura stampi e di spinta dei punzoni estrusori indipendenti

=> stampaggio senza bava e spessori ridotti

=> riduzione del consumo di materia prima (fino al 40% rispetto allo stampaggio tradizionale).

02

Circuito idraulico rigenerativo e controllo della potenza adattivo

per armonizzare il consumo energetico all’effettiva richiesta dello stampaggio

=> riduzione del consumo elettrico (fino al 50% rispetto alle presse della precedente generazione).

03

Robot antropomorfo di carico e cambio stampi rapido

=> aumentata la flessibilità nel passare da un prodotto all’altro, riducendo i fermi macchina necessari.

04

Possibilità di stampare più pezzi per ciclo nel minor tempo

arrivando a produrre 5.000 pezzi all’ora => lotti di produzione ad alto volume vengono completati in breve tempo.

05

Il processo di produzione è totalmente automatizzato

e connesso ai sistemi di MES\ERP esistenti (Industria 4.0)

=> migliore gestione del personale che può facilmente gestire senza stress più presse in contemporanea

06

il Software CALIPSO controlla l’andamento dei parametri di stampaggio

forze, spostamenti, sequenze,..) confrontandoli con i riferimenti

=> ogni possibile criticità sulla qualità del prodotto viene segnalata in tempo reale e la parte viene separata dalle corrette.

Tutte queste novità si aggiungono alla pluriennale esperienza di Mecolpress nel campo dello stampaggio, coltivata nella provincia di Brescia, regione chiave nel panorama mondiale della produzione di componenti in ottone. Mecolpress offre ai propri Clienti un vasto magazzino di ricambi per minimizzare i relativi tempi di consegna e un team di tecnici specializzati per eseguire interventi di assistenza in tutto il mondo.